Assembly-Methoden

Methoden zur Montage von Powerelementen auf Leiterplatten

Der Hochstromkontakt ist die direkte Schnittstelle zur Leiterplatte und ein wichtiger Bestandteil der Leistungselektronik. Für jede Anwendung müssen der Hochstromkontakt, die Leiterplatte und die Kontaktierungsmethode optimal aufeinander abgestimmt sein.

Erfahre hier alles über die Montagemethoden unserer Powerelemente!

Montagemethoden im Vergleich

| Montagemethode | Massive Einpresstechnik (MPFT) | Flexible Einpresstechnik (FPFT) | Surface Mount Technology (SMT) | Through Hole Technology (THT) | Through Hole Reflow (THR) |

|---|---|---|---|---|---|

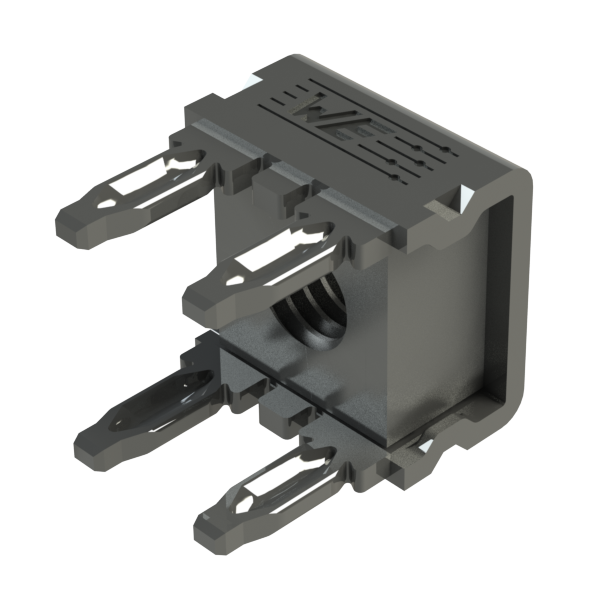

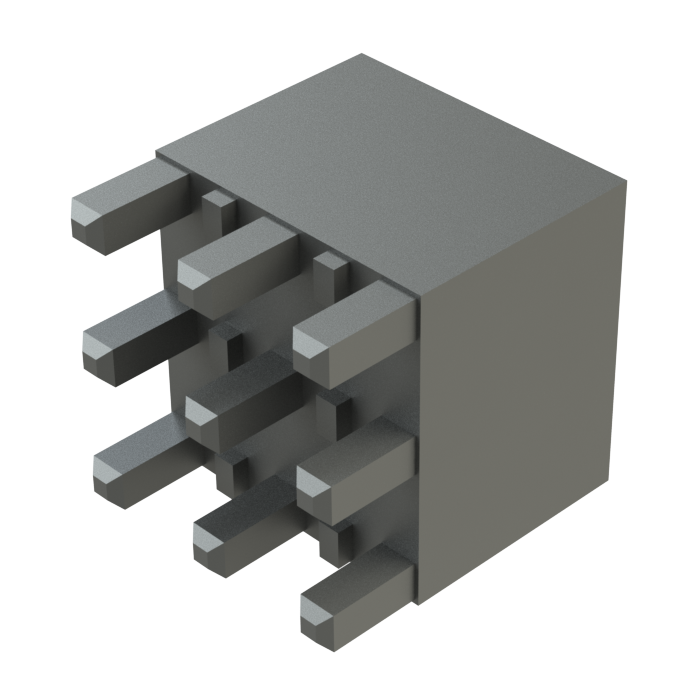

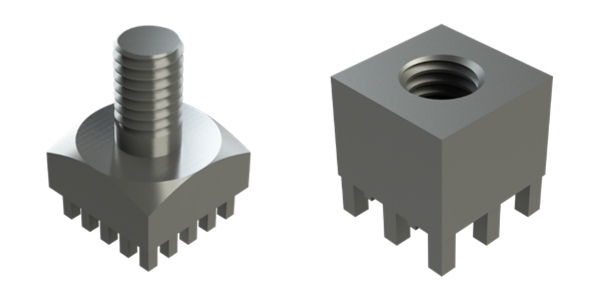

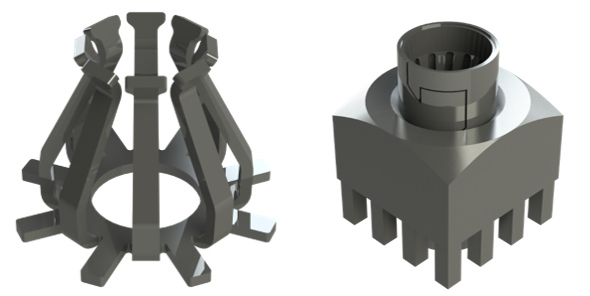

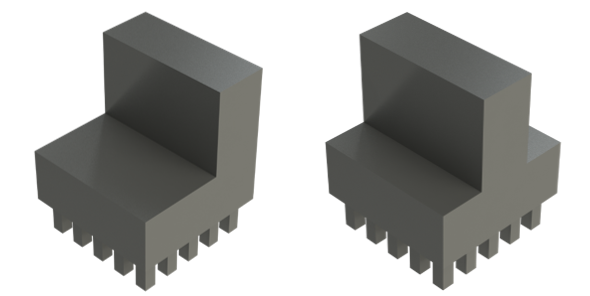

Produktbeispiel |  |  |  |  |  |

Kurzbeschreibung | In eine elektrisch durchkontaktierte Leiterplattenbohrung werden massive quadratische Pins eingepresst. Dabei wird die Leiterplatte verformt und es entsteht eine gasdichte Kaltschweißverbindung über die Länge der Durchkontaktierung mit sehr hoher Stromtragfähigkeit. | Flexible Pins werden in eine elektrisch durchkontaktierte Leiterplattenbohrung eingepresst. Dabei verformt sich der Pin. Die gasdichte Kontaktstelle beschränkt sich auf die Deformierungszone des Pins. Für die Pinform gibt es eine Vielzahl von Gestaltungsmöglichkeiten. | Das Powerelement wird auf die Oberfläche der Leiterplatte gelötet. Die Lotpaste wird mit Hilfe einer Schablone auf die Leiterplattenoberfläche aufgetragen. Das Lötpad wird in der Regel über Vias mit den verschiedenen Lagen der Leiterplatte elektrisch verbunden. | Die massiven Pins werden in eine elektrisch durchkontaktierte Leiterplattenbohrung eingelötet. Dabei wird entweder die Leiterplatte über das flüssige Zinn bewegt (Wellenlöten) oder die Bauteile werden punktuell in das flüssige Zinn getaucht (Selektivlöten). Die elektrische Verbindung wird über das Lot gewährleistet. | Die massiven Pins werden in mit Lotpaste gefüllte Leiterplattenbohrungen eingesetzt. Wie beim SMT-Prozess wird die Lotpaste mit Hilfe einer Schablone auf die Leiterplatte aufgetragen. Beim Durchlauf des Ofens wird die Paste geschmolzen und die Pins in die Bohrung gelötet. |

Montageart * | Einpressen | Einpressen | Löten | Löten | Löten |

Pins * | ✔ | ✔ | ✔ | ✔ | |

PCB-Tech IMS (insulated Metal Substrate) * | ✔ | ||||

Oberfläche ** | Zinn (Silber) | Zinn | Zinn++ (Silber) | Zinn+ | Zinn++ |

Typische Leiterplatten-oberfläche *** | iSn, ENIG | iSn, ENIG | iSn, iAg, ENIG, OSP | iSn, iAg, ENIG, OSP | iSn, iAg, ENIG, OSP |

Typische Verpackung **** | Lose | Lose | Lose / Tray | Blister auf Rolle | Blister auf Rolle |

Produkttypen |

* Die Übersicht zeigt zusammenfassend die verschiedenen Kontaktierungsmethoden der Powerelemente in bzw. auf der Leiterplatte. Bis auf die SMT Kontaktierung weisen alle Kontaktierungsmethoden Pins auf, die in die Leiterplatte eingepresst oder eingelötet werden. Für Leiterplatten mit IMS-Aufbau (Insulated Metal Substrate) ist nur die SMT-Kontaktierung geeignet, da aufgrund des metallischen Kerns keine Löcher gebohrt werden können.

** Typische Oberflächenbeschichtungen für Hochstromkontakte sind Zinn und Silber. Für Lötteile werden Oberflächenbeschichtungen verwendet, die für die Löttechnik optimiert sind und mit Zinn+ und Zinn++ bezeichnet werden. Mit Zinn+ und Zinn++ werden die Lötteile nochmals in die Gruppen THT und SMT / THR unterschieden.

*** Die Oberfläche von Leiterplatten wird häufig in chemisch Zinn oder chemisch Nickel-Gold ausgeführt. Chemisch Zinn wird für die Einpresstechnik empfohlen. Andere Oberflächen wie chemisch Silber oder OSP (Organic Solderability Preservative) für die Löttechnik sind ebenfalls möglich.

**** Einpresselemente werden typischerweise als Schüttgut geliefert. Aufgrund der Verarbeitung auf SMT-Linien werden Powerelemente für den SMT / THT-Prozess typischerweise in Blistern auf Rollen geliefert. THT-Elemente können als Schüttgut, in Trays oder ebenfalls in Blister auf Rolle geliefert werden.

Grundlagen der Montagemethoden

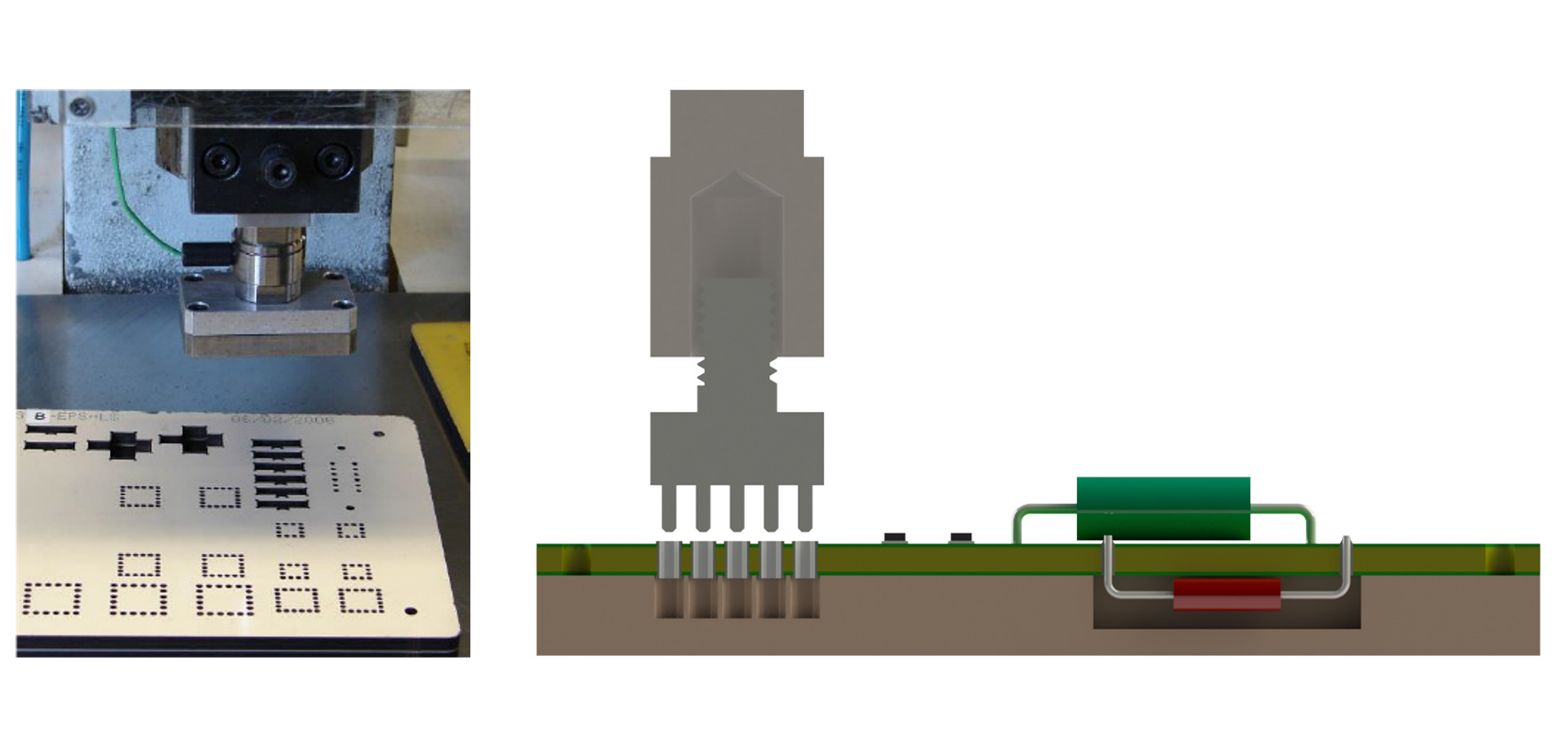

Grundlagen der massiven Einpresstechnik (MPFT)

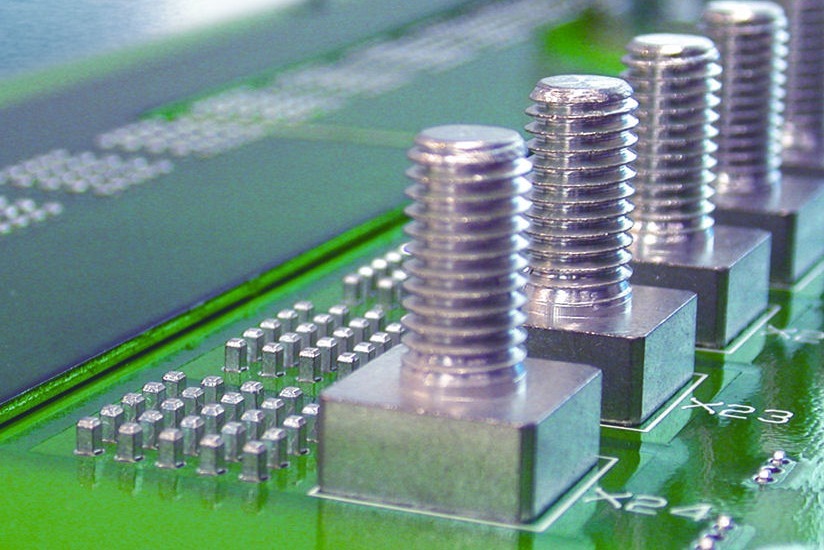

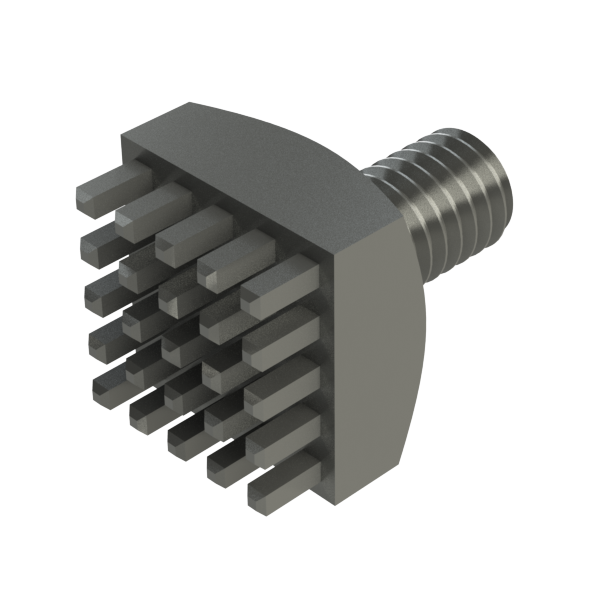

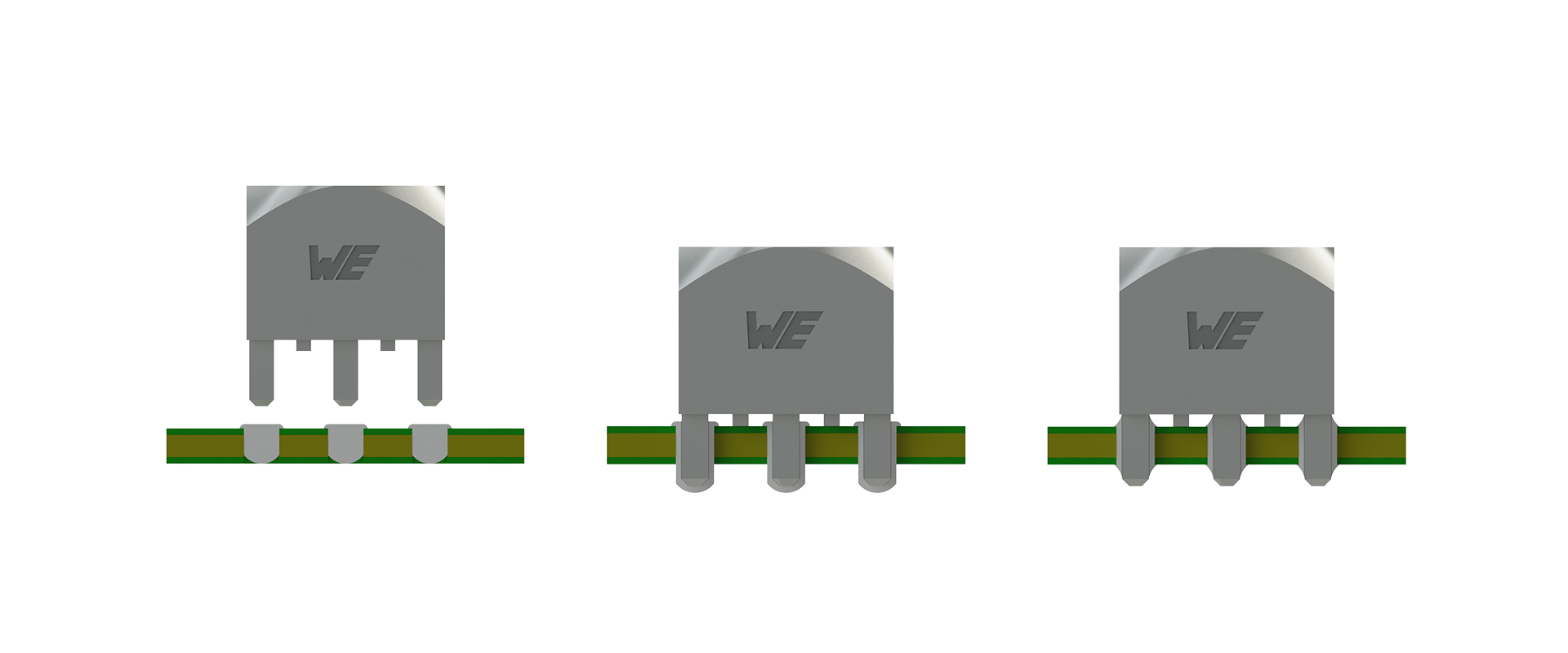

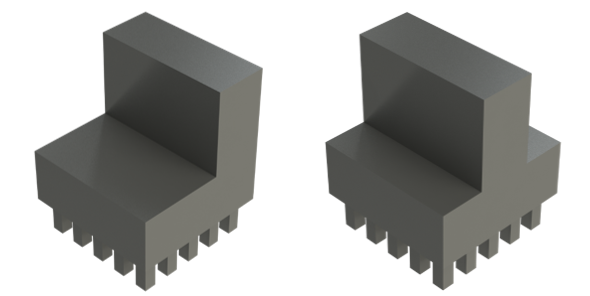

Bei der massiven Einpresstechnikoder Massive Press-Fit Technology (MPFT) werden rechteckige oder quadratische massive Pins in eine elektrisch durchkontaktierte Bohrung der Leiterplatte eingepresst. Beim Prozess werden der Pin und hauptsächlich die Leiterplatte verformt. Aufgrund ihrer hervorragenden mechanischen und elektrischen Eigenschaften eignen sich vor allem die Powerelemente in Einpresstechnik für den Einsatz unter schwierigen Bedingungen wie z.B. hohen Temperaturschwankungen oder Vibrationen.

Entscheidend für die Qualität der Einpressverbindung ist der elektrische Übergangswiderstand. Je niedriger dieser ist, desto besser ist die Verbindung. Der Übergangswiderstand erzeugt einen Spannungsabfall und damit Wärme, was vor allem bei der Übertragung höherer Ströme problematisch ist. Beim Einpressprozess entsteht eine leistungsfähige, gasdichte elektrische Verbindung mit einem Übergangswiderstand von wenigen μOhm.

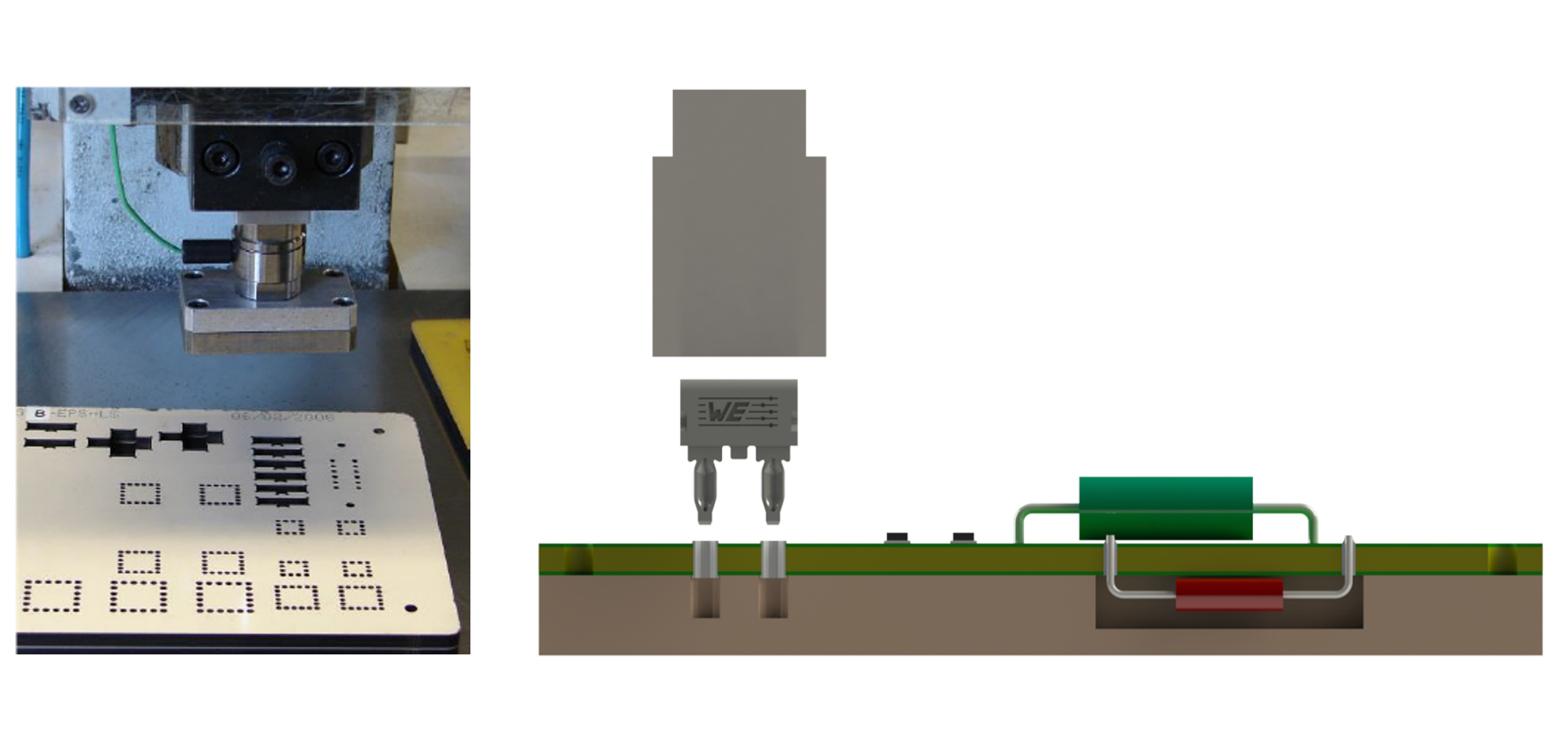

Schliffbild und Querschnitt eines Einpresspins

Um den Übergangswiderstand gering zu halten ist die Auswahl der richtigen Materialien von großer Bedeutung. Die im Vergleich zu Messing um ein Vielfaches höhere Leitfähigkeit von Kupfer (Stiftmaterial CuZn39) ermöglicht es, dass bei einer Leiterplattendicke von 2,4 mm der Anbindungswinkel einer Ecke des Kontaktstiftes an die Kupferhülse der Leiterplatte nur mindestens 3° betragen muss.

Um den Anbindungswinkel zu erreichen ist es notwendig, dass der zu verpressende Bauteil-Pin eine speziell definierte Diagonale aufweist, die größer ist als die durchkontaktierte Bohrung der Leiterplatte.

Die Praxis hat über die Jahre gezeigt, dass der Anbindungswinkel deutlich größer als die notwendigen 3° ausfällt. Hierbei wird deutlich, dass eine massive Einpresszone eine herausragende elektrische Verbindung zwischen einem Stromeinspeisungselement und einer Leiterplatte herstellt.

Ein Beispiel für die hervorragenden Werte der Einpresstechnik

Die massive Einpresstechnik der Würth Elektronik ICS ist eine sehr robuste und zuverlässige Verbindungstechnologie, die einen der besten FIT-Raten aufweist (FIT - Failure in Time).

Beispiel:

- Übergangswiderstand zur Kupferhülse liegt bei 0,1 mΩ bis 0,2 mΩ für einen Pin für den Bohrlochdurchmesser 1,60 mm

- Der Einpresspin kontaktiert über die Hülse direkt mit der Leiterbahn.

- Ein Powerelement mit 36 Einpresspins hat somit 144 direkte Verbindungen.

- Bei Anbindungen über mehrere Lagen der Leiterplatte multipliziert sich deren Zahl.

Ströme von mehreren 100 Ampere können somit eingespeist werden. Der Engpass liegt in der Regel nicht in der Verbindung mit der Leiterplatte, sondern im Layout oder Anschlussbereich.

Merkmale und Vorteile der massiven Einpresstechnik

- Gasdichte Verschweißung der Kontaktstellen

- Keine thermische Belastung der Leiterplatte durch den Kaltschweißprozess

- Sehr hohe Stromtragfähigkeit durch niederohmige Kontaktstellen

- Keine Gefahr von kalten Lötstellen

- Keine Flussmittelreste

- Hohe mechanische Belastbarkeit und Vibrationsbeständigkeit

- Extreme Langzeitstabilität gegenüber Umwelteinflüssen

- Einfache, kostengünstige Verarbeitung sehr dicker (Hochstrom-) Leiterplatten mit hoher Kupferbelegung

- Kompakte Auslegung der Baugruppen durch beidseitige Bestückung der Leiterplatte möglich

Aufgrund ihrer hervorragenden mechanischen und elektrischen Eigenschaften eignen sich Baugruppen in Einpresstechnik daher insbesondere für den Einsatz unter erschwerten Bedingungen, wie z.B. hohe Temperaturschwankungen oder Vibrationen.

Allgemeine Verarbeitungshinweise MPFT in Verbindung mit Powerelementen

- Einpresskraft: min. 60 N, max. 250 N pro Pin

- Haltekraft 60 % bis 80 % der Einpresskraft

- Einpressgeschwindigkeit 100 - 250 mm/min

- Temperaturbereich: -40 °C bis +150 °C

- Beim Prototypen-Aufbau sind keine speziellen Einrichtungen für das Einpressen notwendig, eine einfache Kniehebelpresse ist ausreichend.

- Die Leiterplatte muss beim Einpressvorgang durch eine Einpressunterlage gestützt werden, um ein Durchbiegen und / oder eine Beschädigung der Leiterplatte zu vermeiden.

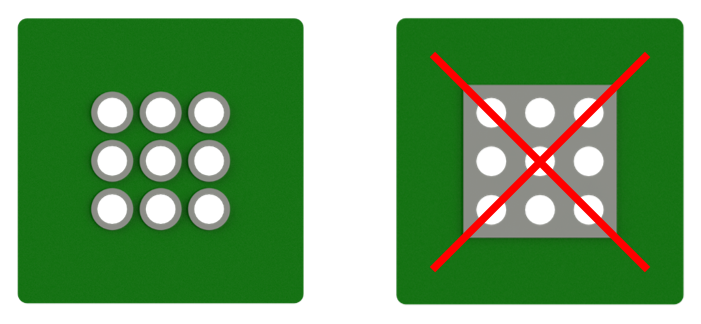

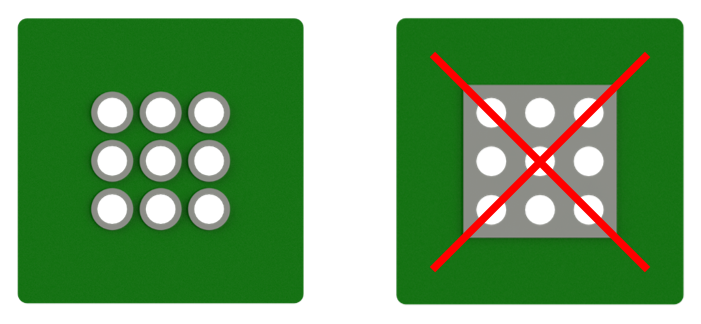

- Das Bohrbild in der Einpressunterlage muss dem Bohrbild vom Produkt entsprechen, wobei die Bohrungen 0,3 mm größer auszuführen sind. Die Bohrungen dürfen nicht angefast werden (Mehr zu Bohrlochspezifikationen)

- Die Presskraft muss im 90 °-Winkel zur Leiterplatte ausgeführt werden.

- Zwischen Leiterplatte und Sockel ist ein Abstand von 0,1 mm bis 0,5 mm zu empfehlen.

- Die Pins sollten nach dem Einpressen aus der Leiterplatte herausragen, um die Kupferhülse vollständig zu kontaktieren (> 0,2 mm).

- Durchkontaktierungen der Leiterplatte müssen gemäß unseren Press-fit-Spezifikationen ausgeführt sein.

- Bauteile auf der Leiterplatte sollten einen Abstand von ca. 4 mm zum Powerelement haben.

- Die zu verarbeitenden Powerelemente und Leiterplatten sollten Raumtemperatur angenommen haben.

- Nur geeignete Einpresswerkzeuge verwenden.

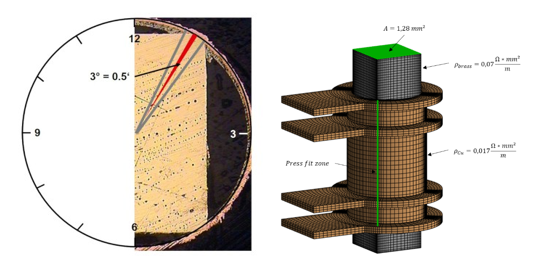

Grundlagen der flexiblen Einpresstechnik (FPFT)

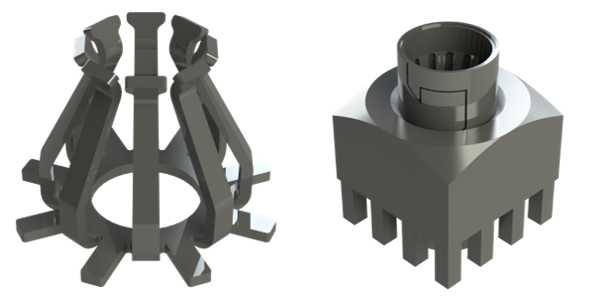

Bei der flexiblen Einpresstechnik oder Flexible Press-fit Technology (FPFT) werden flexible Pins in eine elektrisch durchkontaktierte Bohrung in der Leiterplatte eingepresst. Dabei verformt sich hauptsächlich der Pin. Die gasdichte Kontaktierungsstelle beschränkt sich auf die Verformungszone des Pins und kann die maximale Stromtragfähigkeit begrenzen. Für die Form des Pins gibt es eine Vielzahl von Möglichkeiten, wobei das "Needle Eye" weit verbreitet ist.

Verarbeitungshinweise FPFT in Verbindung mit Powerelementen

- Einpresskraft: min. 60 N, max. 250 N pro Pin

- Haltekraft: 60 % bis 80 % der Einpresskraft

- Einpressgeschwindigkeit: 100 – 250 mm/min

- Temperaturbereich: -40 °C bis +150 °C

- Für den Prototypenbau sind keine speziellen Einpressvorrichtungen erforderlich, eine einfache Kniehebelpresse ist ausreichend.

- Die Leiterplatte muss beim Einpressvorgang durch eine Einpressunterlage gestützt werden, um ein Durchbiegen und / oder eine Beschädigung der Leiterplatte zu vermeiden.

- Das Bohrbild in der Einpressunterlage muss dem Bohrbild vom Produkt entsprechen, wobei die Bohrungen 0,3 mm größer auszuführen sind. Die Bohrungen dürfen nicht angefast werden (Mehr zu Bohrlochspezifikationen).

- Die Einpresskraft muss im 90° Winkel zur Leiterplatte erfolgen.

- Zwischen Leiterplatte und Sockel wird ein Abstand von 0,1 mm bis 0,5 mm empfohlen.

- Die Pins sollten nach dem Einpressen aus der Leiterplatte herausragen, um die Kupferhülse vollständig zu kontaktieren (> 0,2 mm).

- Durchkontaktierungen der Leiterplatte müssen gemäß unseren Press-fit Spezifikationen ausgeführt sein.

- Bauteile auf der Leiterplatte sollten einen Abstand von ca. 4 mm zum Powerelement haben.

- Die zu verarbeitenden Powerelemente und Leiterplatten sollten Raumtemperatur angenommen haben.

- Nur geeignete Einpresswerkzeuge verwenden.

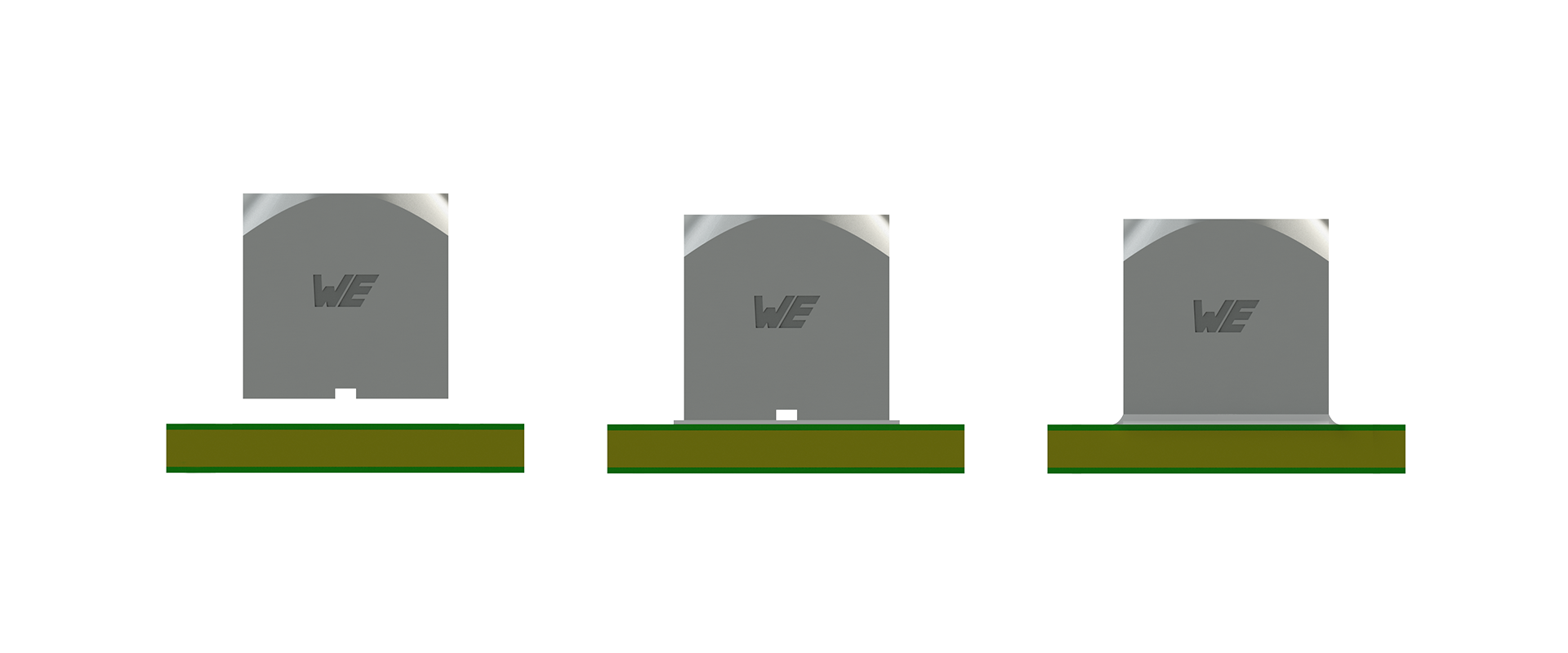

Grundlagen des SMT-Verfahrens (Surface Mount Technology)

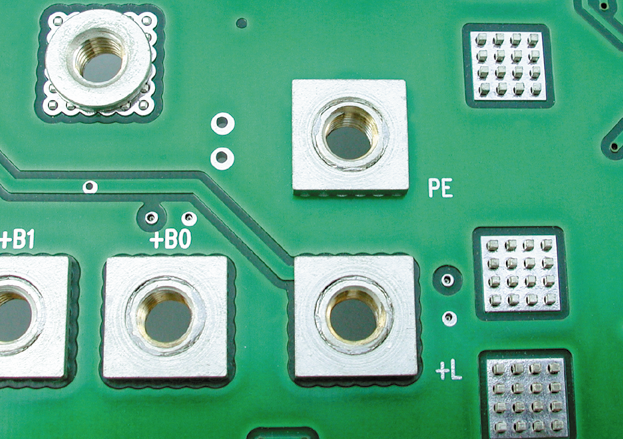

Beim SMT Prozess (Surface Mount Technology) wird das Bauteil auf die Oberfläche der Leiterplatte gelötet. Die Lotpaste wird mittels einer Schablone auf die Leiterplattenoberfläche aufgetragen. Gegenüber der massiven Einpresstechnik wird das Lötpad in der Regel über Vias an die verschiedenen Lagen der Leiterplatte elektrisch angebunden.

Merkmale SMT in Verbindung mit Powerelementen

- Eine SMT-Lötverbindung hält den für die Schraubverbindung erforderlichen Drehmomenten stand.

- Bei SMD-Bauteilen müssen Durchkontaktierungen / Vias in ausreichender Anzahl gesetzt werden um den Strom zu verteilen.

- Bohrungen für die Bauteile sind nicht vorgesehen (Einsatz IMS-Board).

Verarbeitungshinweise SMT in Verbindung mit Powerelementen

- SMT- / THR-Powerelemente sind in der typischen SMT-Linie verarbeitbar und werden im Infrarotofen oder mit dem Dampfphasensystem gelötet.

- Lötpadauslegung entsprechend der artikelspezifischen Vorgaben (min. 1 mm größer als Footprint Bauteil).

- Durchkontaktierung rundum oder gefüllt und verschlossen nach IPC 4761 Typ 7

- Lötschablonenauslegung gemäß der artikelspezifischen Vorgaben (ca. 0,2 - 0,3 mm kleiner als Lötpad).

- Lotpastendicke 150 μm.

- Lötparameter gemäß der Lötprofilempfehlung. Aufgrund der Wärmeaufnahme durch die Masse der Bauteile sind zur Festlegung der Parameter eigene Tests durchzuführen.

Weitere Informationen zum Lötvorgang siehe: Allgemeine Hinweise zu Löttechnologien

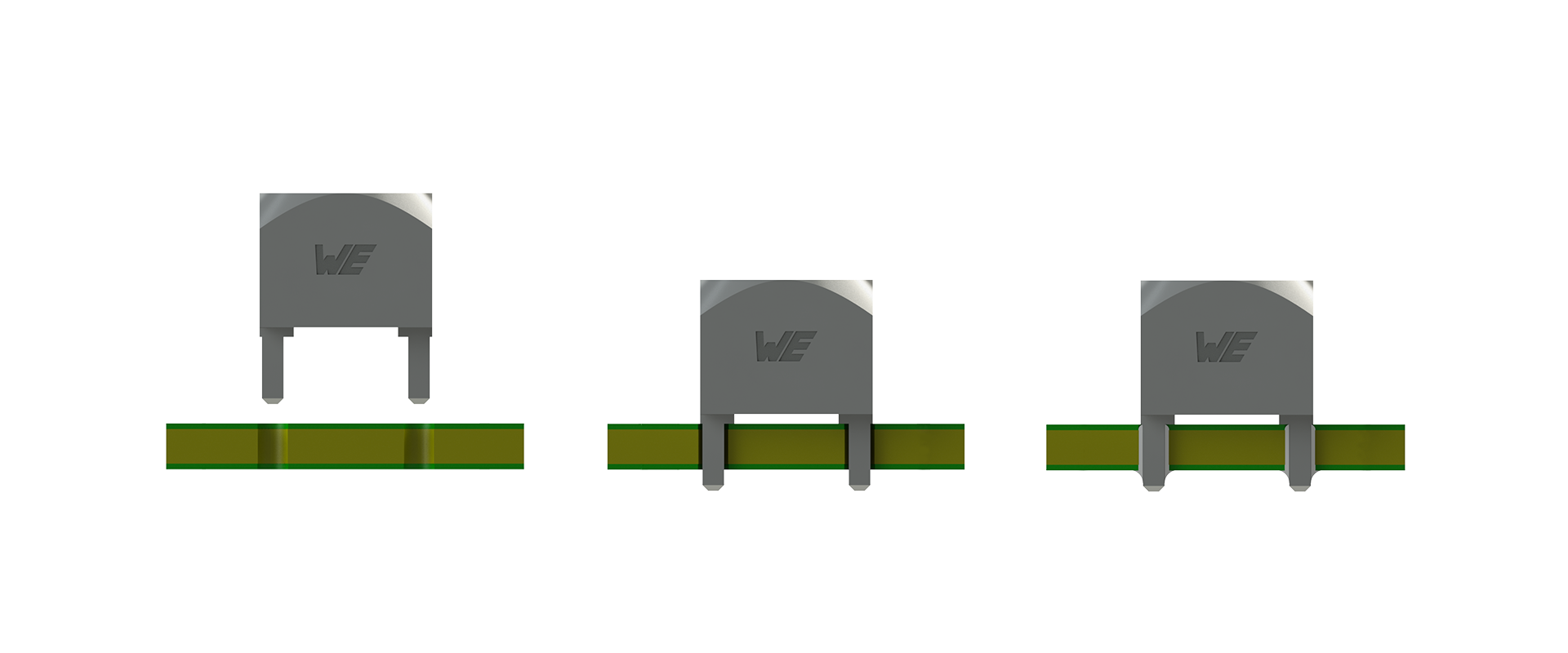

Grundlagen des THR-Verfahrens (Through Hole Reflow)

Die THR-Technologie (Through Hole Reflow)basiert auf der SMT-Technologie. Hierbei werden die Pins in die mit Lotpaste gefüllten durchkontaktierten Bohrungen der Leiterplatte gesetzt. Wie beim SMT-Prozess wird die Lotpaste mittels einer Schablone auf die Leiterplatte aufgetragen. Beim Durchlauf durch den Ofen wird die Paste aufgeschmolzen und die Pins in der Bohrung verlötet. Das THR-Verfahren ist dann eine Alternative, wenn kein THT-Prozess vorgesehen ist bzw. selektives THT vermieden werden soll.

Verarbeitungshinweise THR in Verbindung mit Powerelementen

- SMT- / THR-Powerelemente sind in der typischen SMT-Linie verarbeitbar und werden im Infrarotofen oder mit dem Dampfphasensystem gelötet.

- Die Durchkontaktierung bei THR-Produkten müssen vor dem Reflow-Löten mit Lotpaste gefüllt werden. Wellenlöten ist nicht anwendbar.

- Lötparameter entsprechend der Lötprofilempfehlung. Aufgrund der Wärmeaufnahme durch die Masse der Bauteile sind eigene Tests zur Festlegung der Parameter durchzuführen.

- Enddurchmesser der Durchkontaktierung entsprechend der artikelspezifischen Vorgaben.

- Nur der Enddurchmesser der Durchkontaktierung ist relevant.

- Die Leiterplatten sollten entsprechend der IPC A 600 in der jeweils gültigen Ausgabe ausgeführt sein

- Lötring 500 μm um die Durchkontaktierung.

- Lötpad nicht vollflächig auslegen (siehe allgemeine Hinweise zu Löttechnologien)

Grundlagen des THT-Vorgehens (Through Hole Technology)

Beim THT-Prozess (Through Hole Technology) werden massive Pins in elektrisch durchkontaktierte Bohrung der Leiterplatte eingelötet. Beim Wellenlöten wird die komplette Leiterplatte über eine Zinnwelle geführt, wobei beim selektiven Löten die Lötpunkte einzeln mit einem Zinntiegel angefahren werden. Die Lötverbindung weist gegenüber der massiven Einpresstechnik höhere Übergangswiderstände auf, was einen Einfluss auf die zu erreichende Stromtragfähigkeit haben kann. Zudem hat die Lötverbindung in Lebensdauertests im Vergleich zur massiven Einpresstechnik schlechter abgeschnitten.

Merkmale THT in Verbindung mit Powerelementen

- THT Hochstromkontakte können mit demselben Drehmoment belastet werden wie eingepresste oder SMT gelötete Powerelemente

Verarbeitungshinweise THT in Verbindung mit Powerelementen

- THT-Produkte werden zum Wellenlöten hergestellt. Das Löten auf SMT-Linien ist nicht vorgesehen.

- Enddurchmesser der Durchkontaktierung entsprechend der artikelspezifischen Vorgaben.

- Nur der Enddurchmesser der Durchkontaktierung ist relevant.

- Die Leiterplatten sollten entsprechend der IPC A 600 in der jeweils gültigen Ausgabe ausgeführt sein

- Lötring 500 μm um die Durchkontaktierung.

- Lötpad nicht vollflächig auslegen (siehe allgemeine Hinweise zu Löttechnologien)

Allgemeine Hinweise zu Löttechnologien

| Priorität | Wert | Einheit |

| Preheat temperature Ts min. | 150 | °C |

| Preheat temperature Ts max. | 200 | °C |

Preheat time ts from Ts min. to Ts max. | 75 | sec. |

| Ramp-up rate (TL to Tp) max. | 3 | °C/sec. |

| Liquidous temperature TL | 217–221 | °C |

| Time tL maintained above TL | 45–75 | sec. |

| Peak package body temperature Tp | 243 | °C |

| Time within 5 °C of actual peak temperature tp | 15 | sec. |

| Ramp-up rate (TL to Tp) max. | 6 | °C/sec. |

| Time from 25 °C to peak temperature max. | 300 | sec. |

Weitere Informationen zu Löttechnologien finden Sie unter Lötfähigkeit und Lagerung von SMT / THT / THR-Powerelementen.

Anbindungsmöglichkeiten des Bauteils zum Powerelement

Für die applikationsseitige Anbindung des Powerelements stehen verschiedene Anschlussmethoden zur Verfügung:

Schrauben, Stecken und Schweißen

| Anbindungsmöglichkeit | Produktbeispiel | Anschluss | Anwendung |

|---|---|---|---|

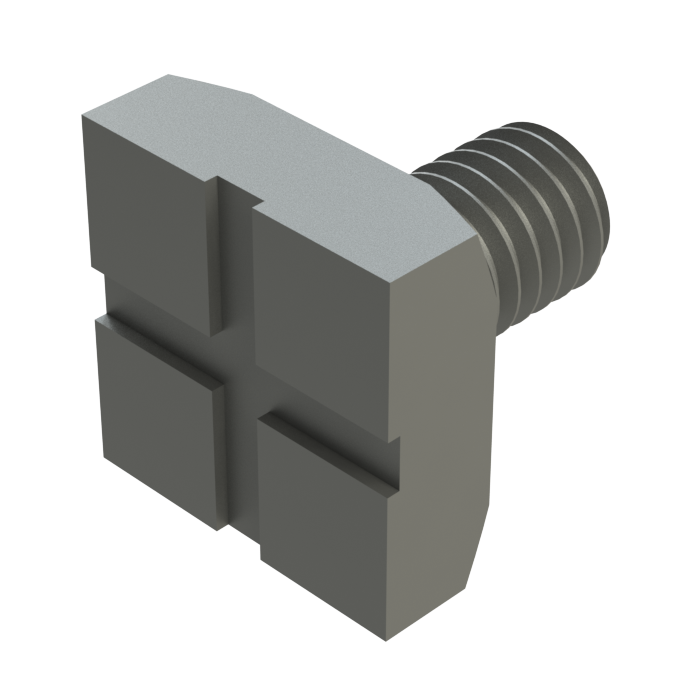

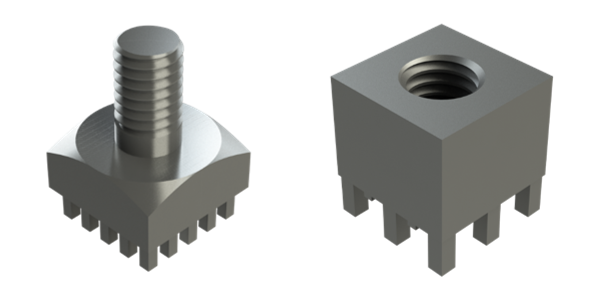

Schrauben |  | Stift Buchse |

|

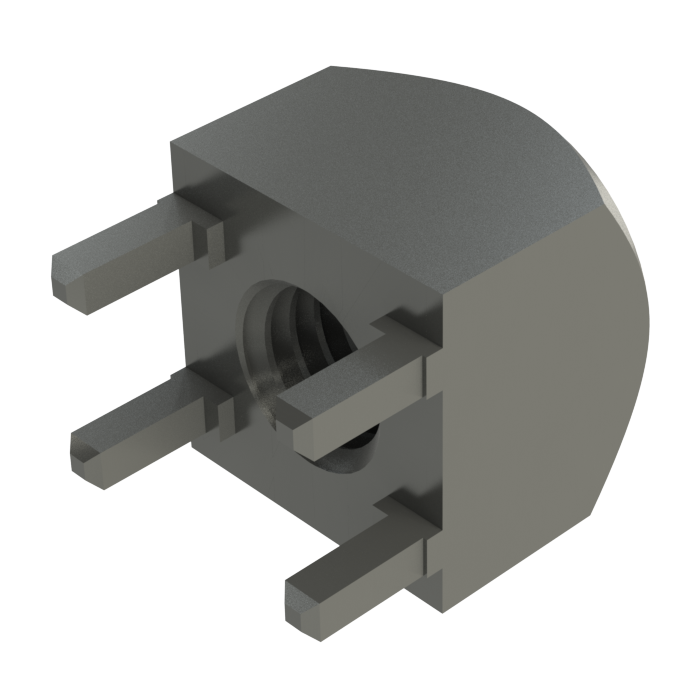

Stecken |  | Stift Buchse |

|

Schweißen |  (Die gezeigten Bilder dienen nur als Referenz, das tatsächliche Produkt kann abweichen) | Plan(fläche) |

|

Anbindungsmöglichkeiten im Detail

Für Schraubverbindungen steht ein Gewindestift oder eine Gewindebuchse zum Anschluss eines Kabels, einer Stromschiene oder zur Befestigung eines Bauteils zur Verfügung. Buchsen ohne Gewinde ermöglichen die Verschraubung durch das Powerelement wie es bei IGBT-Verbindungen üblich ist. Buchsen mit Durchgangsgewinde ermöglichen eine geringere Bauhöhe, da bei gegebener Gewindelänge die Bauhöhe reduziert werden kann. Neben dem metrischen Gewinde bietet Würth Elektronik ICS für die Verschraubung auch Powerelemente mit UNC-Gewinde, Feingewinde und Helicoil® an. Bitte den Hinweis zur Verwendung von Befestigungsmaterialien beachten.

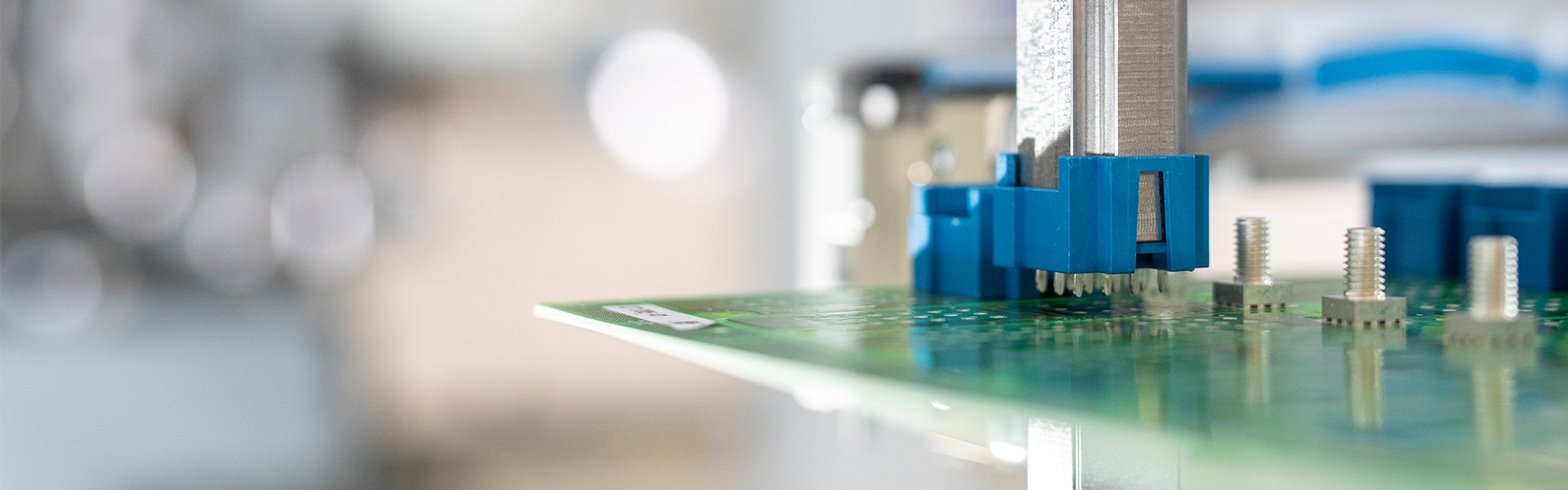

Steckbare Lösungen bieten den Vorteil einer schnellen Montage und lassen sich leicht wieder lösen. Bei der Verwendung von mehreren Steckverbindern auf einer Leiterplatte ist auf die erforderliche Positionstoleranz zu achten. Einige Stecksysteme erlauben nur eine Positionstoleranz von 0,1 mm, Stecksysteme wie der LF PowerBasket bis zu 0,6 mm.

Bei der Verwendung von Gegensteckverbindern ist auf eine optimale Auslegung der Kontaktspitze zu achten, die Einfluss auf die erreichbaren Steckzyklen hat. Im Vergleich zu anderen steckbaren Hochstromlösungen stellen die Produkte der LF PowerBasket-Familie eine kostengünstige Alternative mit hoher Stromtragfähigkeit dar.

Das Anschweißen von Bauteilen an Hochstromkontakte bietet eine robuste Verbindung, die hohen Strömen standhalten kann. Durch das Schweißen werden die Komponenten fest mit den Kontakten verbunden, was eine zuverlässige elektrische Verbindung gewährleistet und mögliche Probleme wie Korrosion minimiert.

Bei Schweißverbindungen ist die Materialauswahl von großer Bedeutung und sollte projektspezifisch erfolgen. Das im Standardmessing enthaltene Zink stört den Schweißprozess und ist für schweißbare Powerelemente nicht geeignet. Auch das verwendete Schweißverfahren ist zu berücksichtigen.

(Die gezeigten Bilder dienen nur als Referenz, das tatsächliche Produkt kann abweichen)