Leiterplatten-Technologie

Grundlagen zu der Leiterplatte

Die Leiterplatte ist ein wesentlicher Bestandteil der Leistungselektronik und die direkte Schnittstelle zum Hochstromkontakt. Bei Projekten in der Leistungselektronik erfolgt die Auswahl der Leiterplattentechnologie nach verschiedenen Kriterien, unter anderem sind das:

- Anforderungen an Stromtragfähigkeit und Wärmemanagement

- Erfahrungen der Layouter / Entwickler

- Vorhandene Tools und deren Möglichkeiten (ECAD / MCAD Programm, Simulation etc.)

- Kosten bei Prototypen und Serienmengen

- Angebot / Portfolio der Leiterplatten-Vorzugslieferanten

- Erfahrungen Dritter / Referenzen

Dabei ist die verwendete Nomenklatur bei den Leiterplattenherstellern oftmals nicht einheitlich. Beispielsweise werden für eingebettete massive Kupferzuschnitte unterschiedliche Begriffe verwendet. In den nachfolgenden Kapiteln verwenden wir "Kupfer-Inlays" als Sammelbegriff. Zudem ergibt sich bei der Differenzierung zwischen Standard bzw. Dickkupfertechnik kein einheitliches Bild. Hersteller, die eine Sondertechnologie anbieten, bezeichnen teilweise Kupferdicken ab 70 µm bereits als Dickkupfertechnik, andere bis 200 µm als Standard.

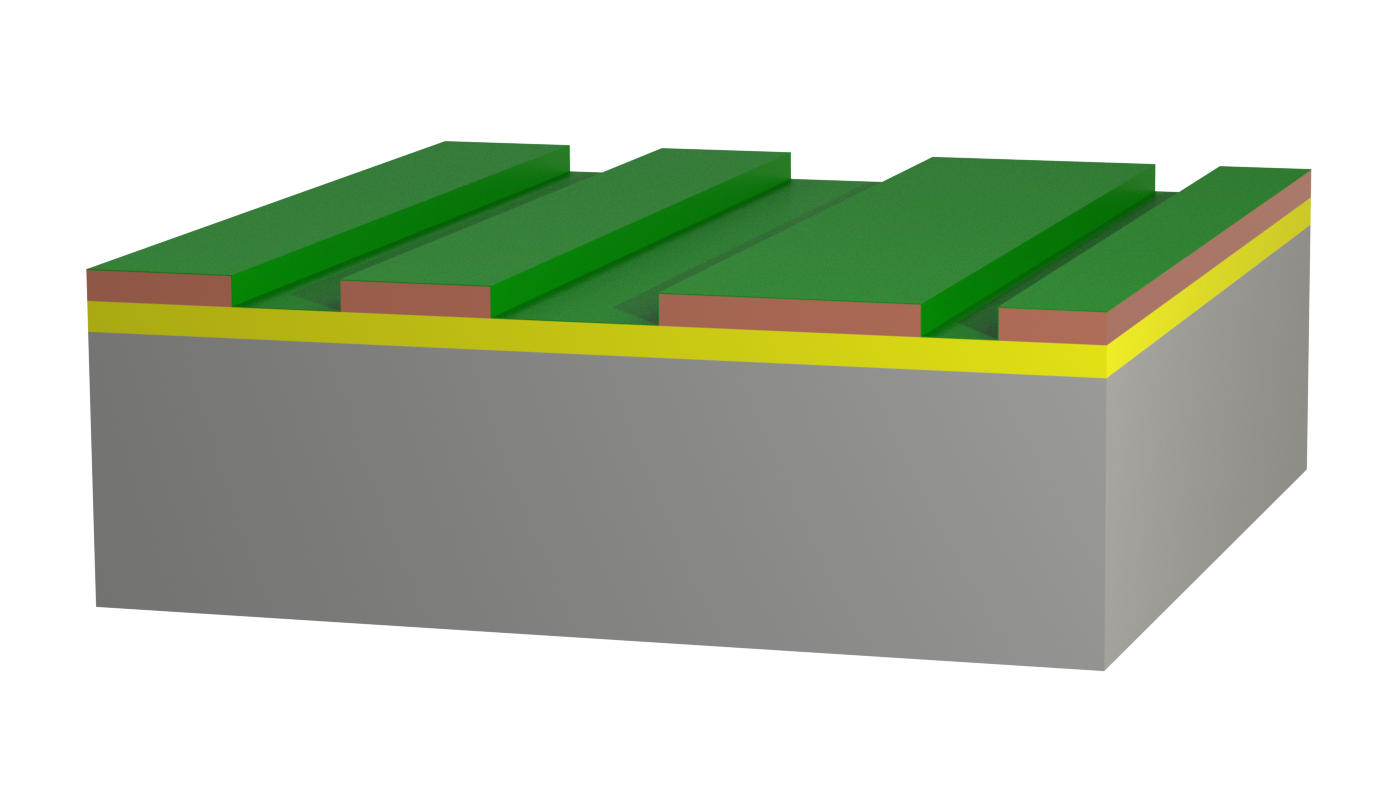

Leiterplattenaufbauten im Vergleich

| Aufbautyp | Standard | Dickkupfer | Wirelaid® | Kupfer-Inlays | IMS |

|---|---|---|---|---|---|

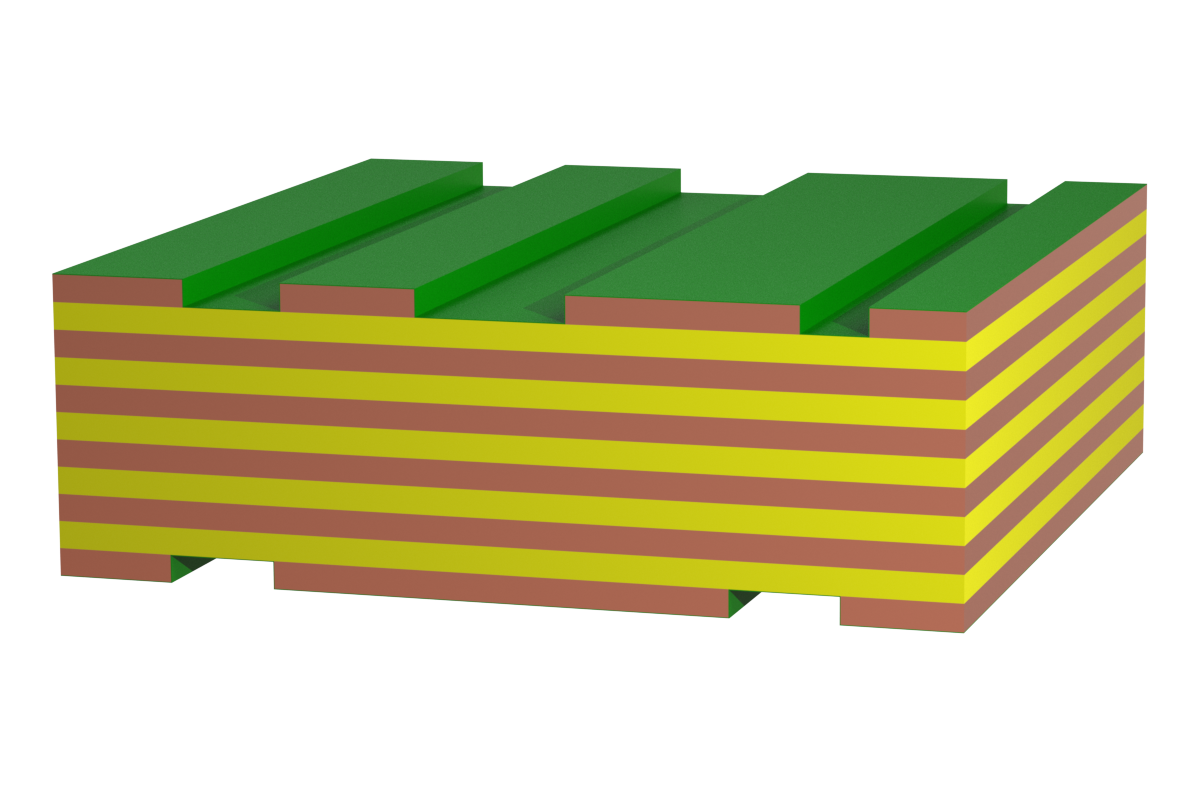

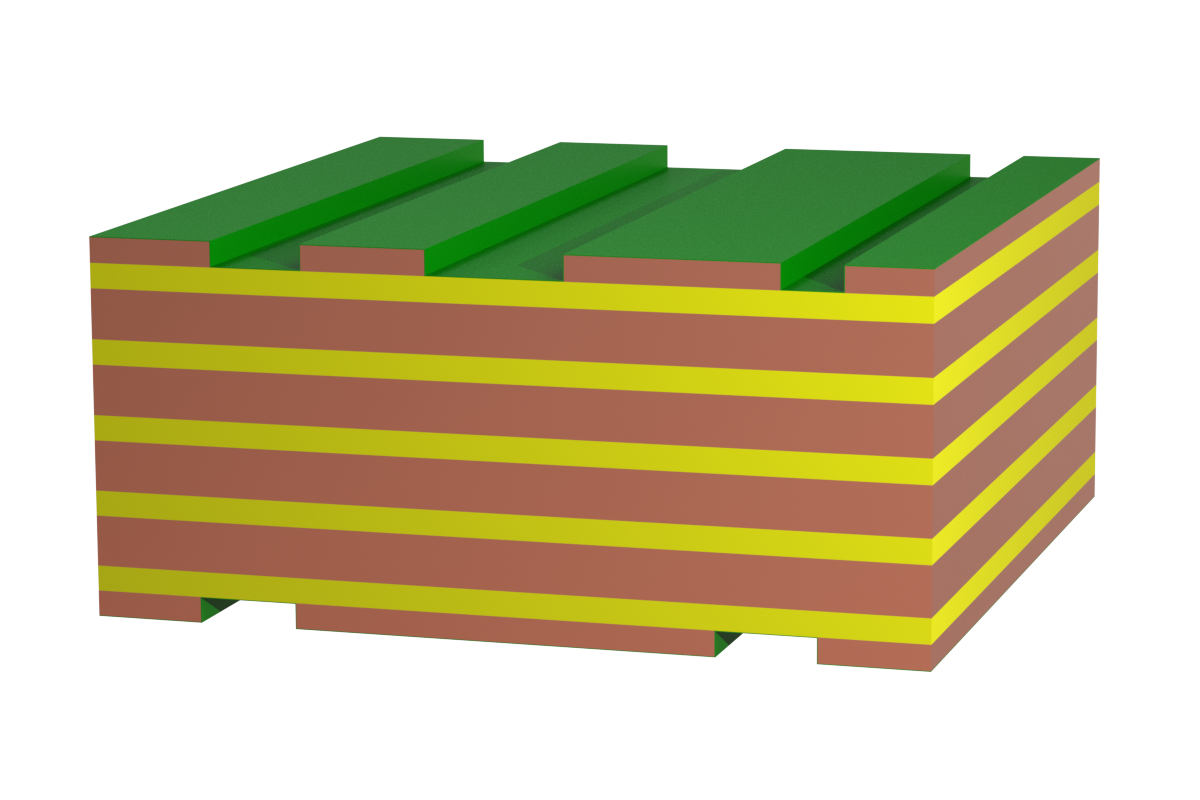

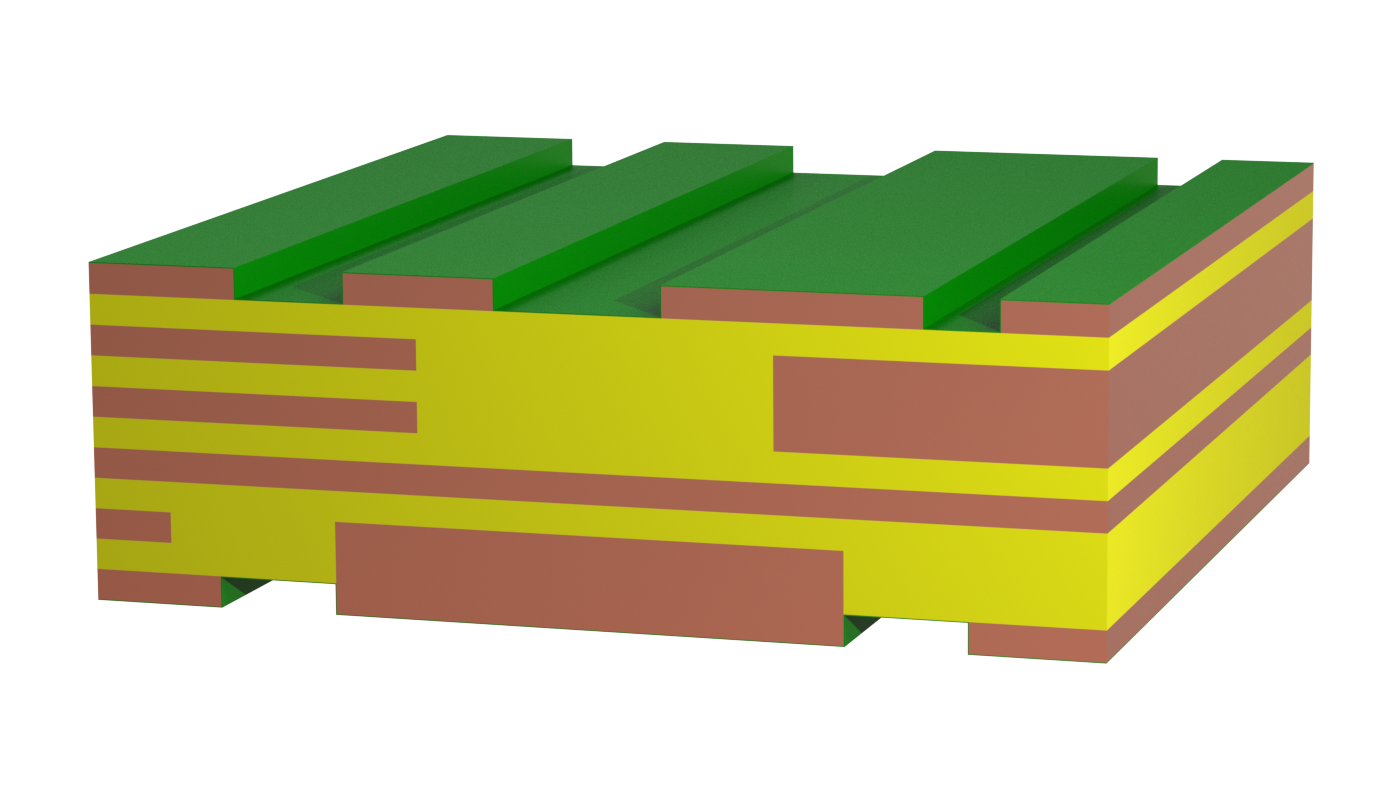

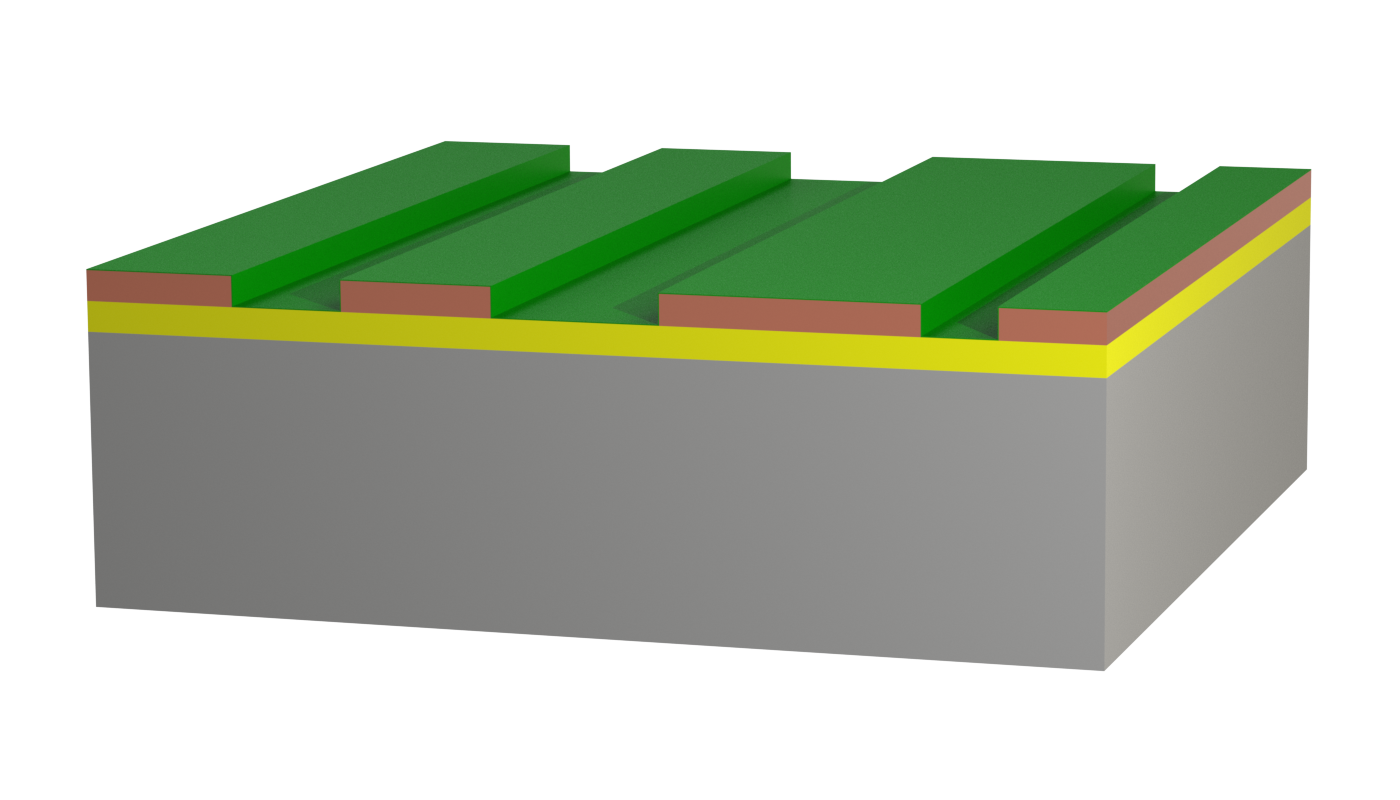

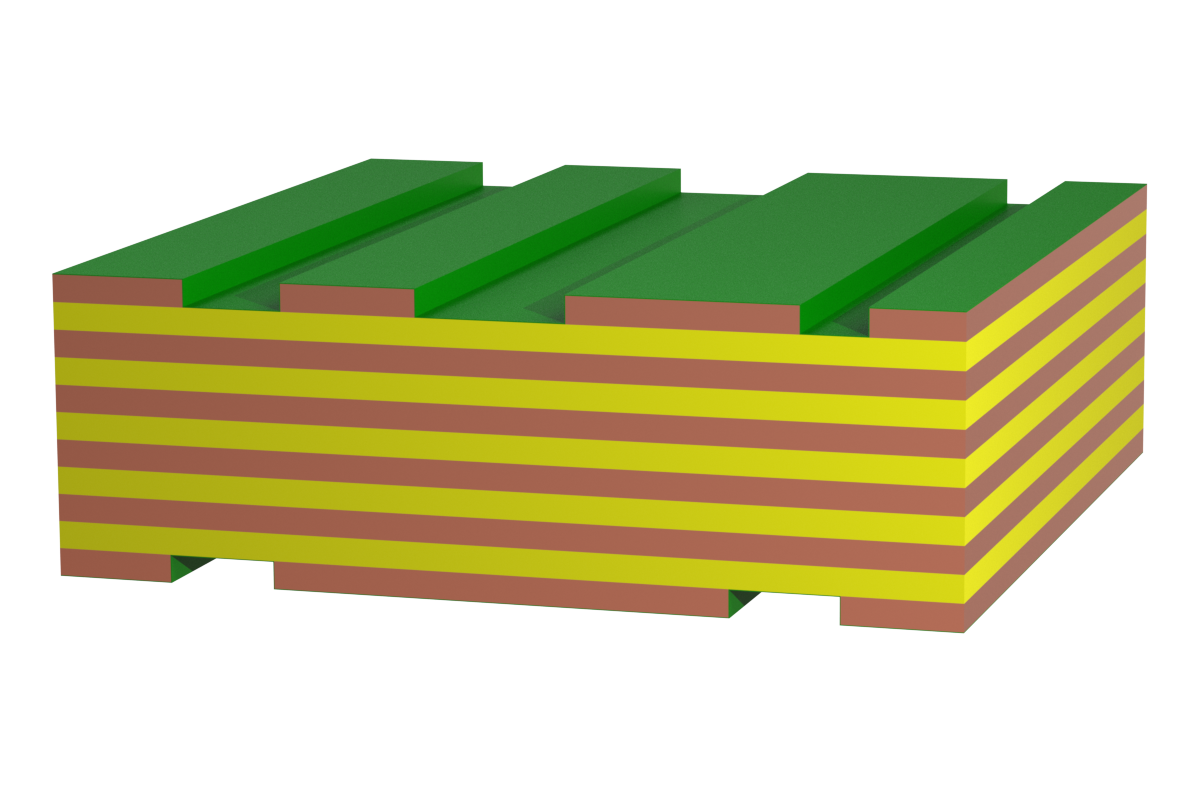

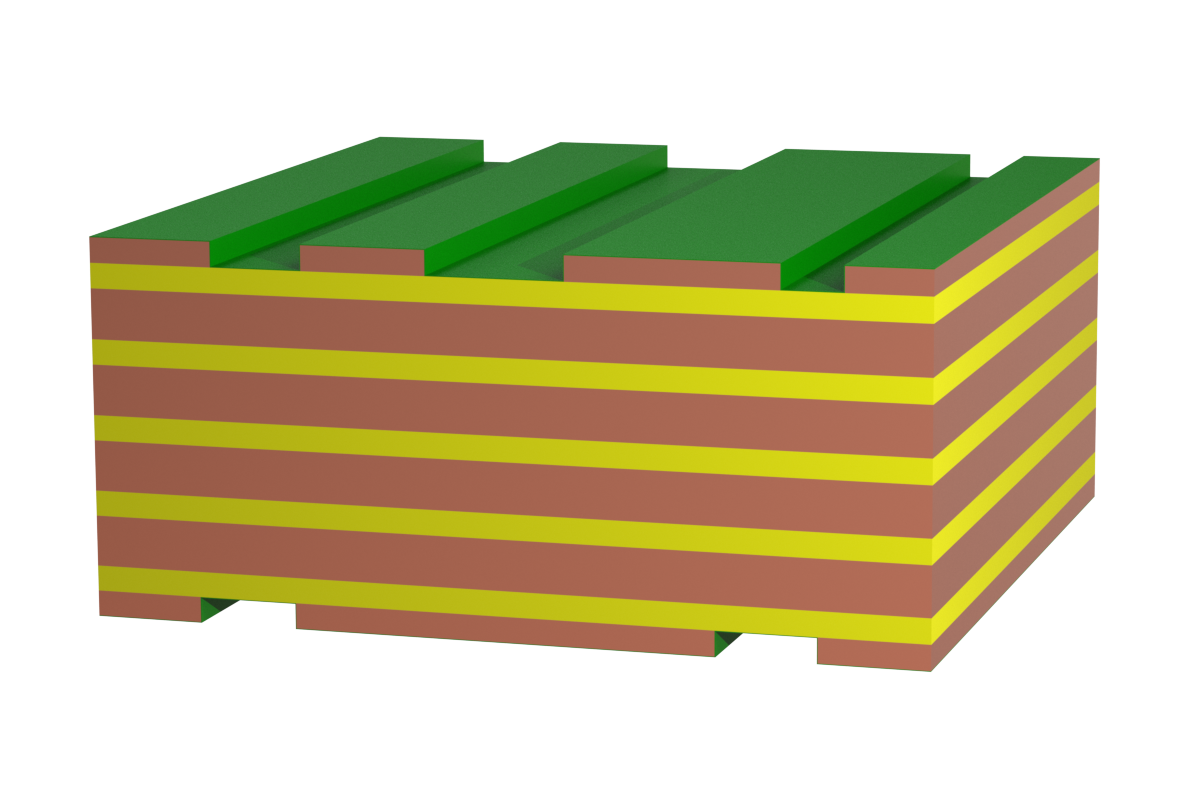

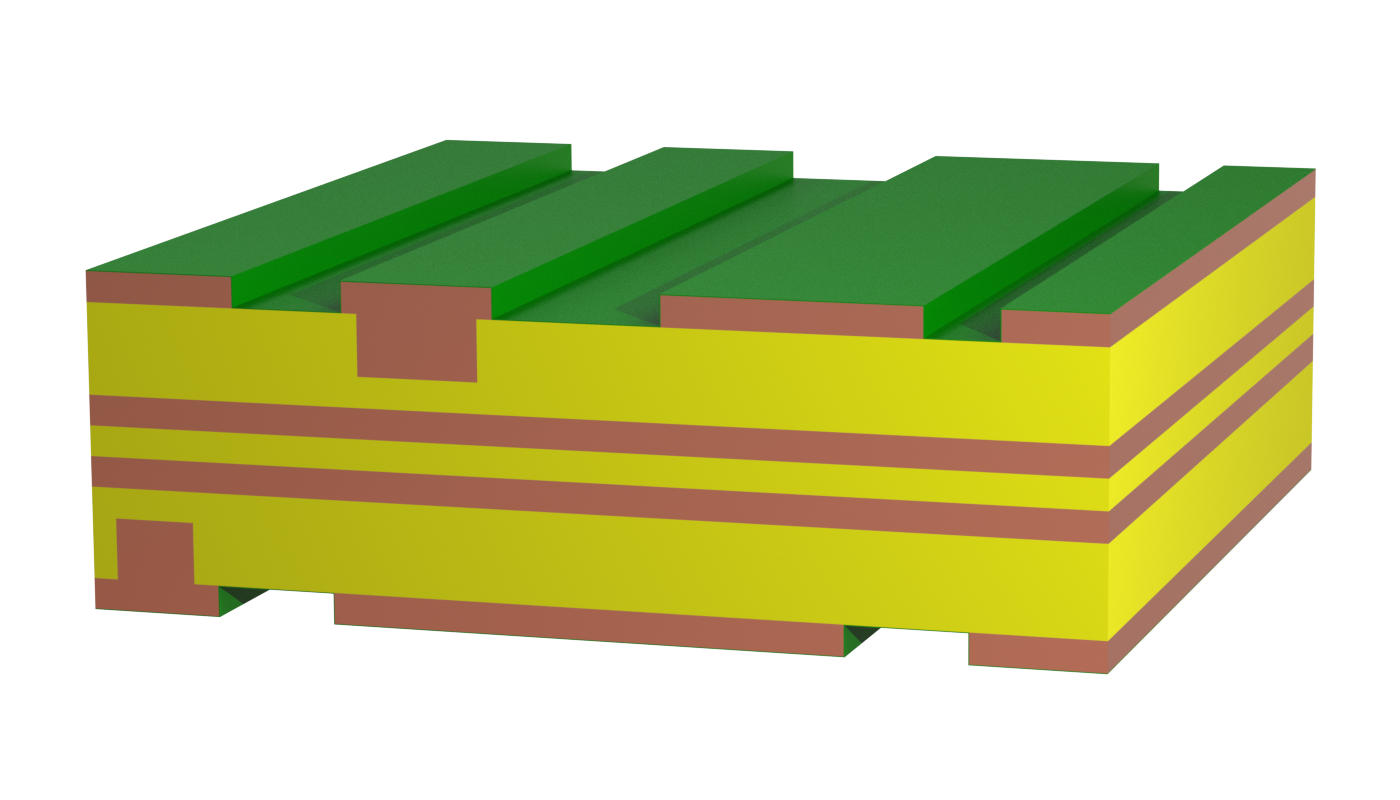

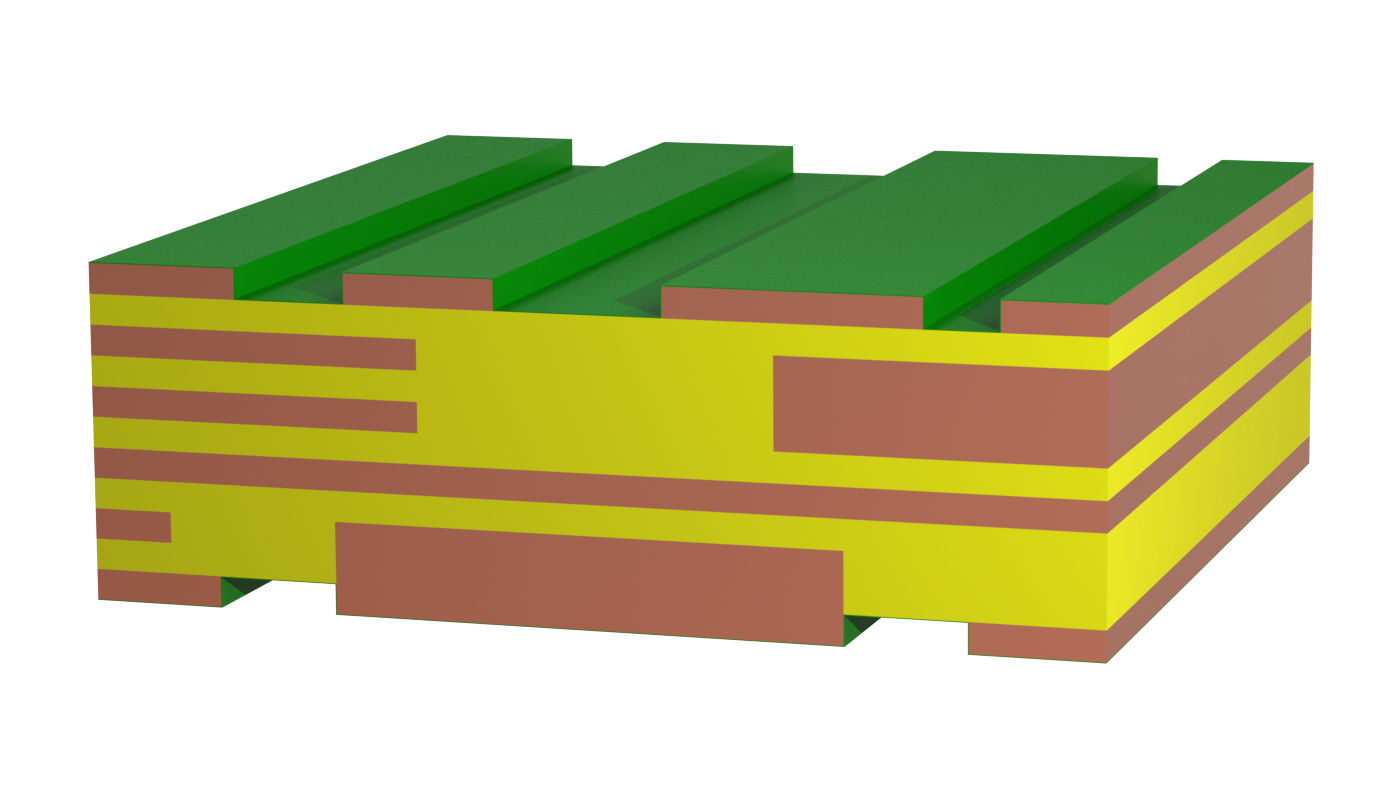

Aufbau |  |  |  |  |  |

Beschreibung | Kupferaufbau: bis 70 µm Material: FR4 TG-Wert: Standard TG 135 bis Hoch TG 170 | Kupferaufbau: 105 bis 400 µm Material: FR4 TG-Wert: Standard TG 135 bis Hoch TG 170 | Standard-Leiterplatte mit auf Kupferfolie aufgeschweißten Kupferdraht | Standard-Leiterplatte mit partiell eingebetteten bzw. eingepressten massiven Kupfer-Inlays | IMS Kupferlage auf metallischen Träger getrennt durch ein Dielektrikum |

Hinweise |

|

|

|

|

|

Leiterplattenaufbau-Typen im Detail: Vom Standardaufbau bis zur IMS-Variante

Als Standard werden Leiterplattenausführungen mit einem Kupferaufbau bis 70 µm bezeichnet. Der Aufbau reicht von der einfachen zweilagigen bis zur mehrlagigen Multilayer-Leiterplatte. Sie werden im Standardmaterial FR4 angeboten, einem flammhemmend Verbundmaterial aus Epoxidharz und Glasfasergewebe. Die TG-Werte reichen von Standard mit TG 135 bis hoch zu TG 170. Es handelt sich um eine etablierte Technologie, die von vielen Herstellern angeboten wird. Aufgrund der hohen Ströme in der Leistungselektronik ist der Aufbau nur eingeschränkt anwendbar.

Von Dickkupfer spricht man, wenn die Kupferkaschierung von 105 µm bis 400 µm reicht. Auch dieser Aufbau wird von Standard FR4 mit TG 135 bis hoch zu TG 170 angeboten. Unsere Erfahrung zeigt, dass ein Großteil der Hochstromprojekte mit Kupferkaschierungen von 105 µm auf Innenlagen realisiert werden kann.

Für diesen Leiterplattenaufbau stehen umfangreiche Simulationen und Berechnungen zur Verfügung und es kann auf eine Vielzahl von Leiterplattenherstellern zugegriffen werden. Wie beim Standardaufbau ist das Layout frei gestaltbar und der Aufbau zu mehrlagigen Multilayer-Leiterplatten möglich.

Bei Leiterplattenaufbauten im Wirelaid-Verfahren wird ein Kupferdraht auf die Kupferfolie aufgeschweißt und ins Prepreg eingebettet. Über den Kupferdraht können lokal hohe Ströme geführt werden, allerdings ist die Stromführung aufgrund der Verlegung des Kupferdrahtes begrenzt. Eine direkte Kontaktierung des Kupferdrahtes mittels Einpresstechnik ist nicht möglich.

Neu! Technologie mit dickeren Drähten für höhere Ströme

In eine Standard-Leiterplatte werden teilweise massive Kupfer-Inlays eingebettet oder eingepresst. Durch diesen Zusatz können lokal sehr hohe Ströme geführt werden und durch die hohe Wärmeleitfähigkeit des Kupfers wird die Entwärmung optimiert. Kleine, runde Kupfer-Inlays werden zur Entwärmung (Heatsink) unter Bauteilen eingesetzt.

In der Regel erfordert dieser Aufbau einen zusätzlichen Fügeprozess bei der Leiterplattenherstellung und die Kupfer-Inlays müssen separat gefertigt werden. Die direkte Kontaktierung der Kupfer-Inlays mittels Einpresstechnik ist möglich, je nach Aufbau kann eine Abstimmung erforderlich sein.

Leiterplatten mit isoliertem Metallsubstrat (IMS) haben einen metallischen Träger (meist Aluminium), der durch ein Dielektrikum von der Kupferlage getrennt ist. Dieser Aufbau ermöglicht eine effiziente thermische Ableitung der Verlustleistung. Das Leiterbild kann jedoch nur einseitig aufgebracht werden und aufgrund des metallischen Trägers ist eine Kontaktierung mittels Einpresstechnik nicht möglich.

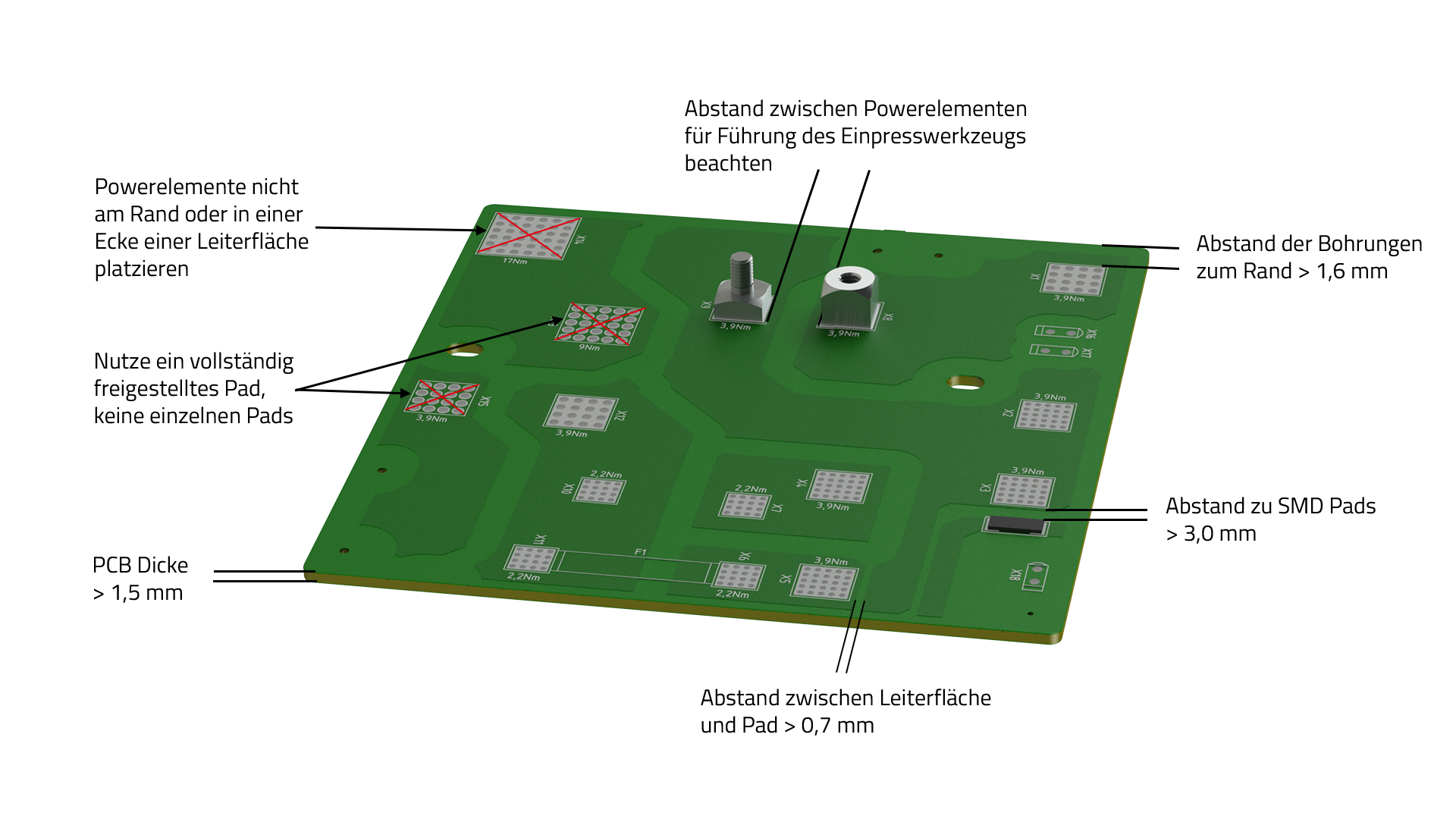

Auslegerichtlinien für Leiterplatten-Layout

- Die Leiterplatte sollte eine Dicke von > 1,5 mm aufweisen, um die spezifizierten Einpress- und Haltekräfte zu erreichen.

- Bei dünneren Leiterplatten ist sicherzustellen, dass die spezifizierte Haltekraft von mindestens 40 N pro Pin erreicht wird.

- Powerelemente sollten nicht am Rand oder in einer Ecke platziert werden, um eine optimale Stromtragfähigkeit und ein optimales Wärmemanagement zu erreichen.

- Muss das Powerelement am Rand der Leiterplatte platziert werden, so ist ein Abstand von > 1,6 mm zwischen dem Rand der Leiterplatte und der Durchgangsbohrung für den Pin einzuhalten.

- Der Abstand zwischen den Powerelementen ist so zu wählen, dass die Führung des für den Einpressvorgang erforderlichen Werkzeuges problemlos möglich ist.

- Zu SMD-Bauteilen ist ein Abstand von > 3 mm einzuhalten, um eine Beschädigung empfindlicher Bauteile auszuschließen.

- Das Pad für das Powerelement ist vollflächig im Lötstopplack freizulegen und nicht nur einzelne Pads.

- Als Abstand einer Leiterbahn zum Pad des Powerelements wird > 0,7 mm empfohlen.

Generell gilt: Die Bohrungen für die Leiterplatte sind nach den Herstellerangaben des Hochstromkontaktes auszuführen.

Bei Leiterplattendicken > 3,2 mm, Leiterplattenmaterialien mit hohem TG-Wert oder einer Gesamtkupferdicke > 0,8 mm können größere Bohrungen erforderlich sein.

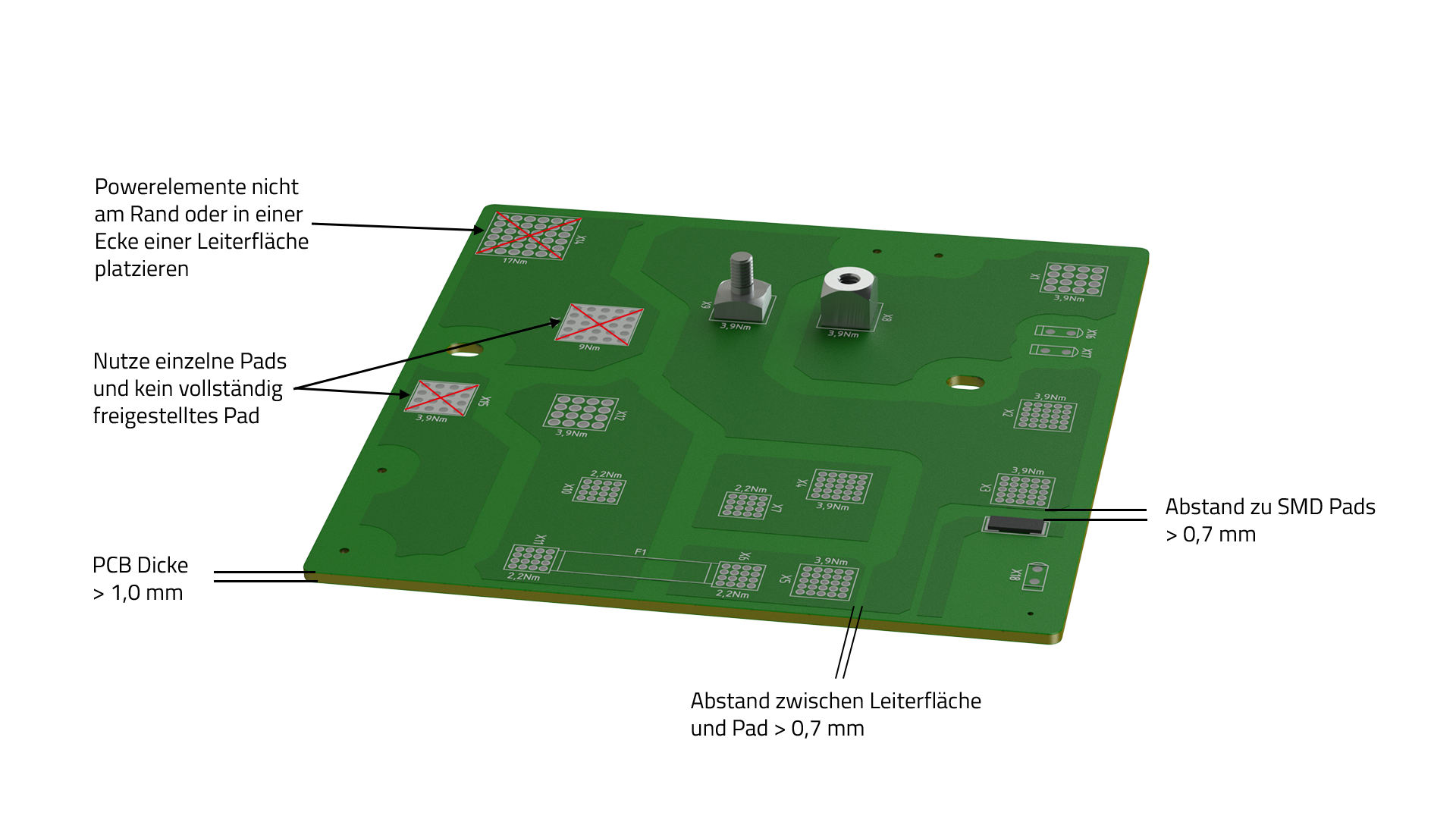

- Die Leiterplattendicke sollte > 1,0 mm sein.

- Das Lötpad ist zwar vollflächig, aber im Lötstopplack sollten Stege zwischen den Bohrungen vorhanden sein.

- Powerelemente sollten nicht am Rand oder in einer Ecke platziert werden, um eine optimale Stromtragfähigkeit und ein optimales Wärmemanagement zu erreichen.

- Als Abstand einer Leiterbahn zum Lötpad des Powerelements und zu SMD-Bauteilen wird > 0,7 mm empfohlen.

- Die Bohrungen für die Leiterplatte sind nach Herstellerangaben auszuführen.

- Es ist nur der Enddurchmesser der Durchkontaktierung relevant.

- Ein ausreichender Restring um die Bohrungen ist zu berücksichtigen, um die Haltekraft zu gewährleisten.

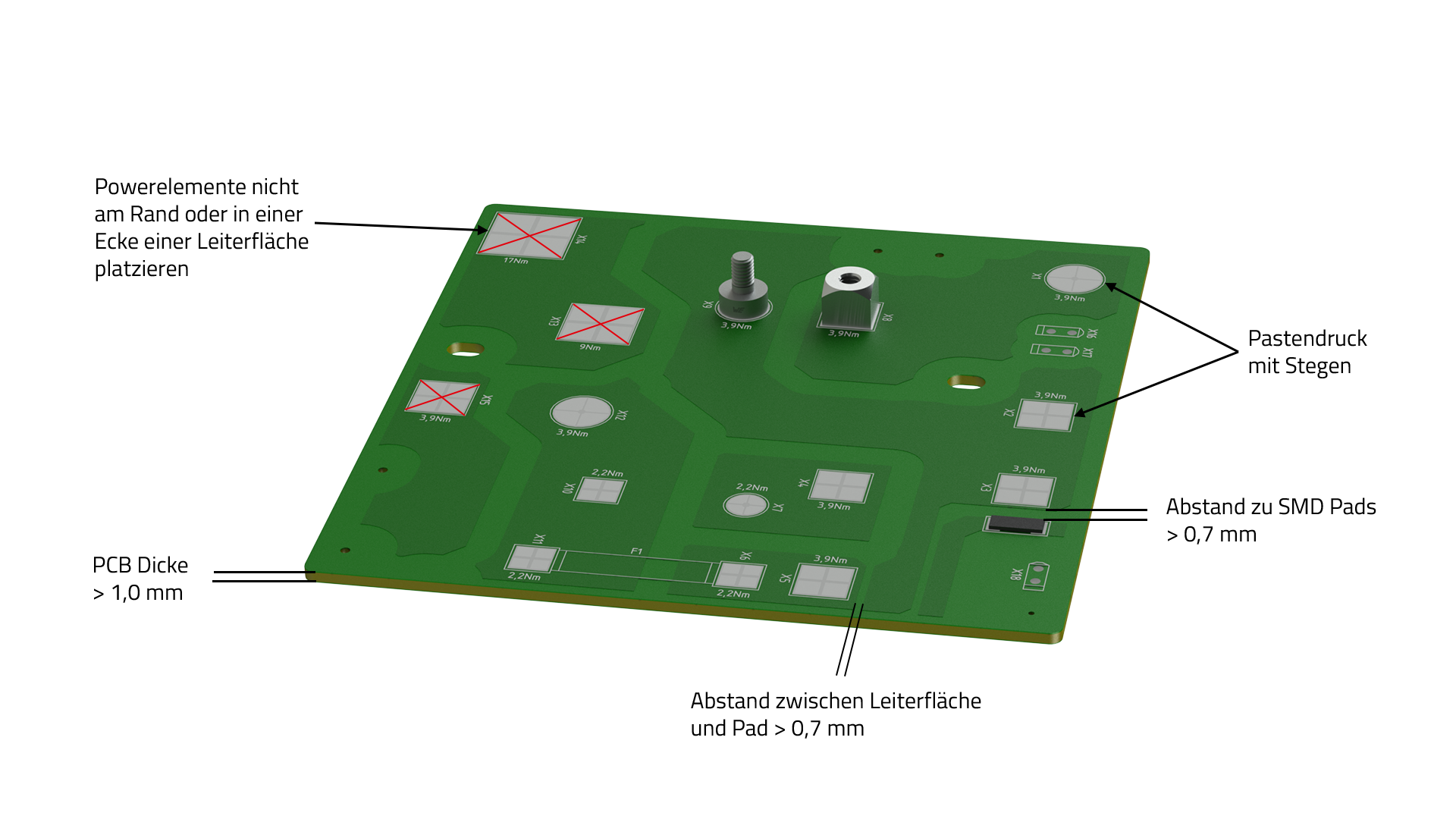

Wie für THT- und THR-Bauteile gelten auch für SMD-Bauteile angepasste Layout-Regeln:

- Die Leiterplattendicke sollte > 1,0 mm sein.

- Powerelemente sollten nicht am Rand oder in einer Ecke platziert werden, um eine optimale Stromtragfähigkeit und ein optimales Wärmemanagement zu erreichen.

- Als Abstand einer Leiterbahn zum Lötpad des Powerelements und zu anderen SMD-Bauteilen wird > 0,7 mm empfohlen.

- Der Footprint ist nach Herstellerangaben auszuführen.

- Bei SMD-Bauteilen sollte das Lötpad ca. 1 mm größer sein als der Footprint des Bauteils.

- Vias zur Anbindung der einzelnen Lagen sind umlaufend außerhalb des Lötpads oder innerhalb des Lötpads als gefüllte und versiegelte Vias nach IPC 4761 Typ 7 zu platzieren.

- Der Pastendruck ist mit Stegen nach Herstellerangaben auszuführen.

Bohrlochspezifikationen

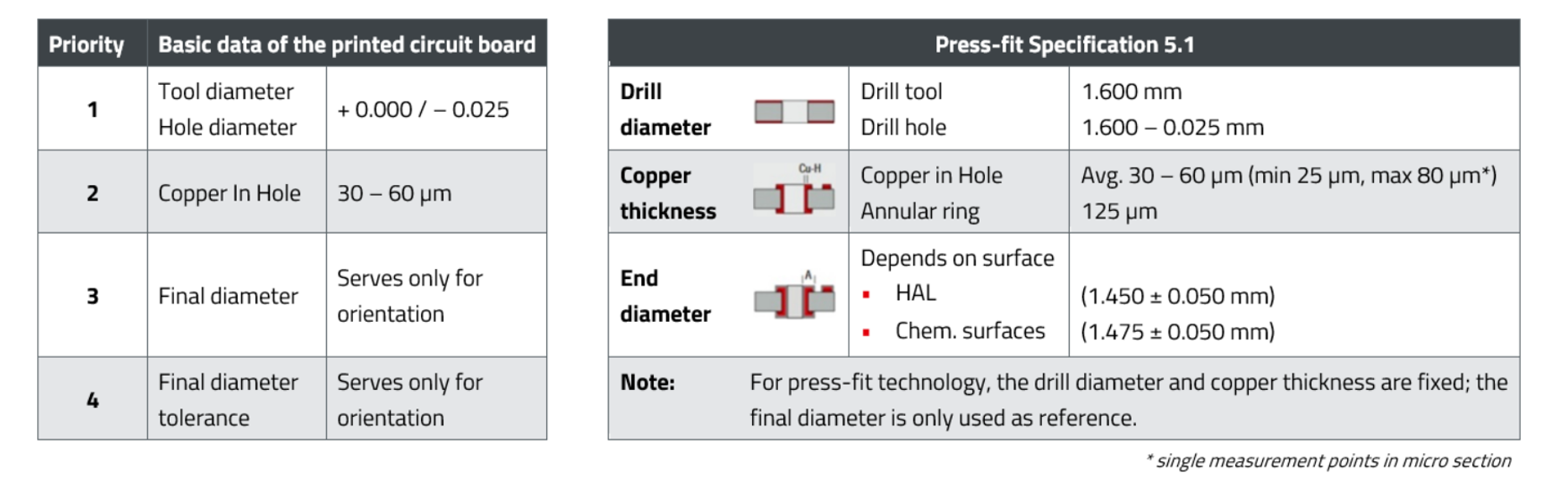

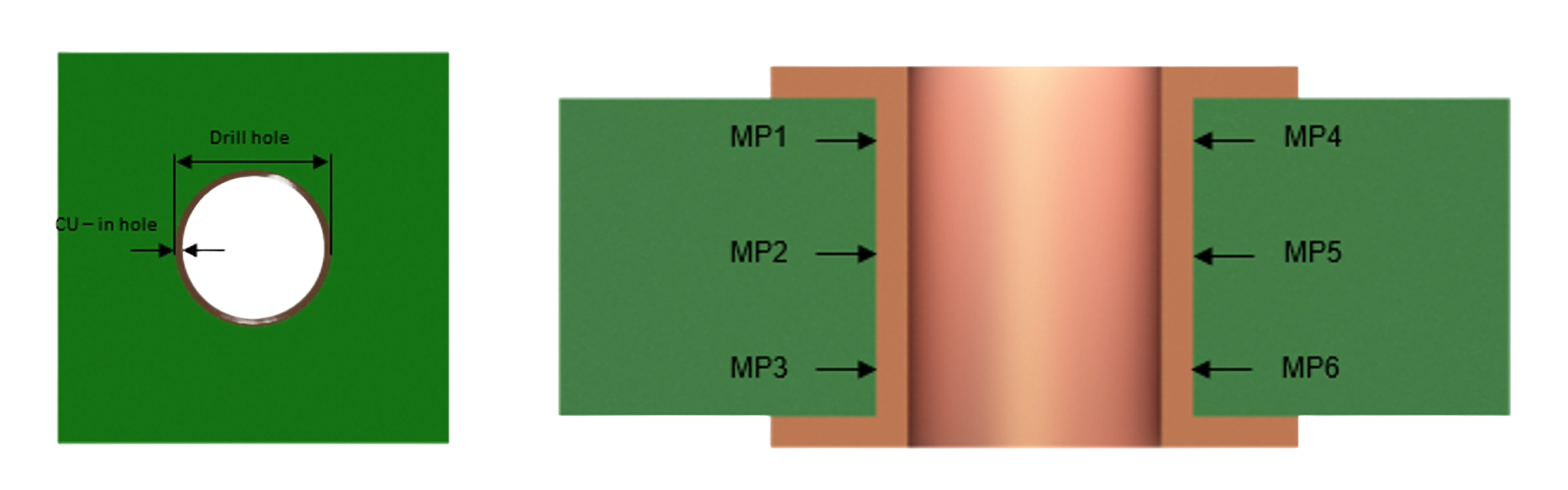

Bei der Einpresstechnik sind die Leiterplatten entsprechend der Würth Elektronik ICS Press-Fit-Spezifikation auszuführen. Auf Bohrdurchmesser und Kupferdicke ist besonders zu achten. Die optimale Leiterplattendicke liegt zwischen 2,0 mm und 3,2 mm, muss aber mindestens 1,5 mm betragen. Bewährte Oberflächen sind chemisch Zinn (bevorzugt), chemisch Silber, chemisch Gold, HAL und bleifrei HAL.

Die Kupferhülsen zur Aufnahme in den Leiterplatten müssen wie folgt ausgeführt sein:

- Bohrdurchmesser und Enddurchmesser variieren je nach Rastermaß und/oder Leiterplattenoberfläche. Die einzuhaltenden Werte sind dem jeweiligen Bohrbild zu entnehmen.

- Der Bohrer muss dem Nenndurchmesser der Bohrung entsprechen.

- Der Kupferaufbau muss an jeder Stelle mindestens 25 µm betragen.

- Kupfer-Mittelwert in der Hülse 30 µm umlaufend, max. 60 µm.

- Die Endkupferdicke der Leiterplatte muss mindestens 70 µm betragen, um diese Abscheidung zu gewährleisten.

- Enddurchmesser mit Toleranzen kann bei Bedarf angepasst werden.

- Produktspezifische Durchkontaktierungen sind zu beachten.

- Spezifizierte Einpresskräfte sind einzuhalten.