Powerelemente-Technologie

Alles rund ums Powerelement

Der Hochstromkontakt ist die direkte Schnittstelle zur Leiterplatte und ein wichtiger Bestandteil der Leistungselektronik. Für jede Anwendung müssen der Hochstromkontakt, die Leiterplatte und die Kontaktierungsmethode optimal aufeinander abgestimmt sein. Entdecke hier alle technologischen Aspekte unserer Powerelemente!

Zukunftsweisend hat die Würth Elektronik ICS das bleifreie Produktprogramm LF Powerelements auf den Markt gebracht. Alle hier beschriebenen Auslegerichtlinien und Zuverlässigkeitsaspekte gelten sowohl für die Original Powerelemente als auch für die neue und bleifreie Produktlinie LF Powerelements.

Verarbeitungshinweise & Anbindungsbeispiele für Powerelemente

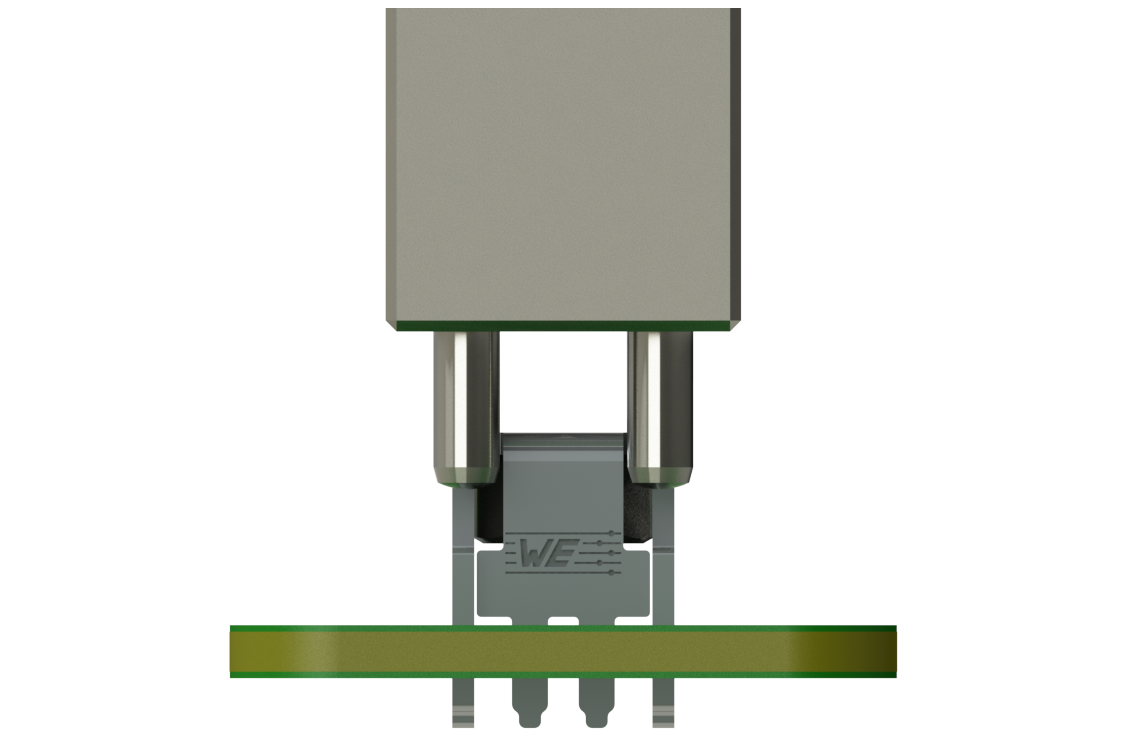

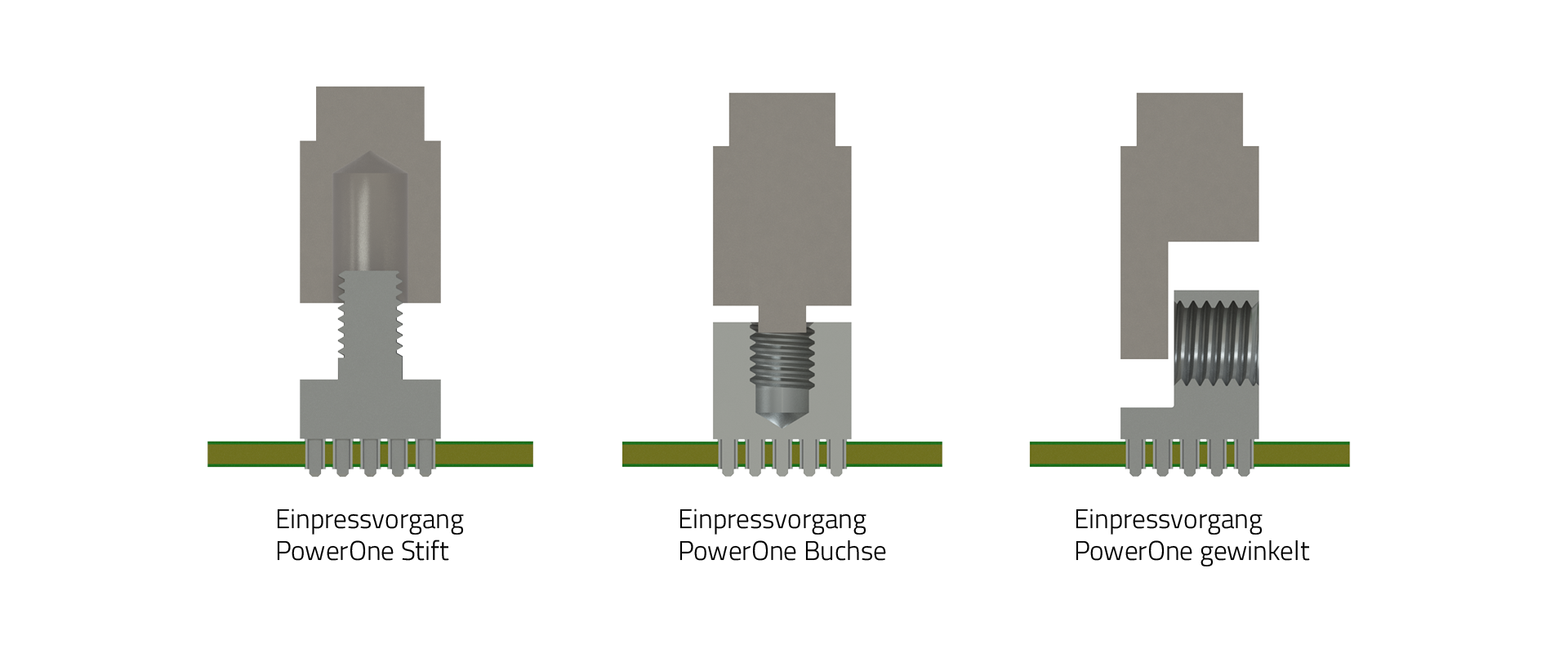

Verarbeitungshinweise für (LF) PowerOne

- Zum Einpressen nur geeignete Einpresswerkzeuge verwenden.

- Bei Powerelementen mit Stift muss der Oberstempel um das Stiftmaß ausgespart werden. Es darf kein Druck auf den Stift ausgeübt werden.

- Zwischen Leiterplatte und Pinsockel wird ein Abstand von 0,5 mm empfohlen.

- Bei Powerelementen mit ebener Oberfläche ist ein einfacher, vollflächiger Oberstempel ausreichend.

- Bei abgewinkelten Powerelementen ist der Oberstempel L-förmig auszuführen. Für den Einpressvorgang ist die größere Fläche zu wählen.

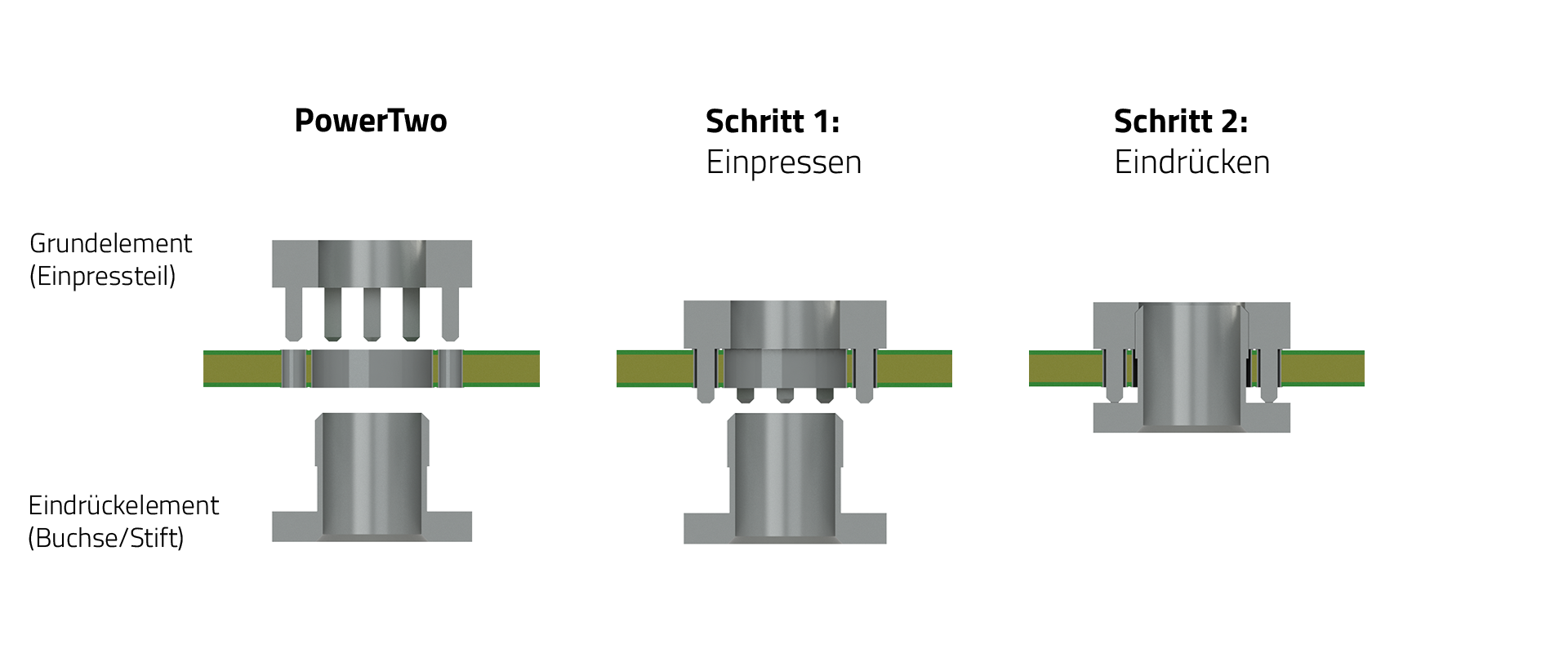

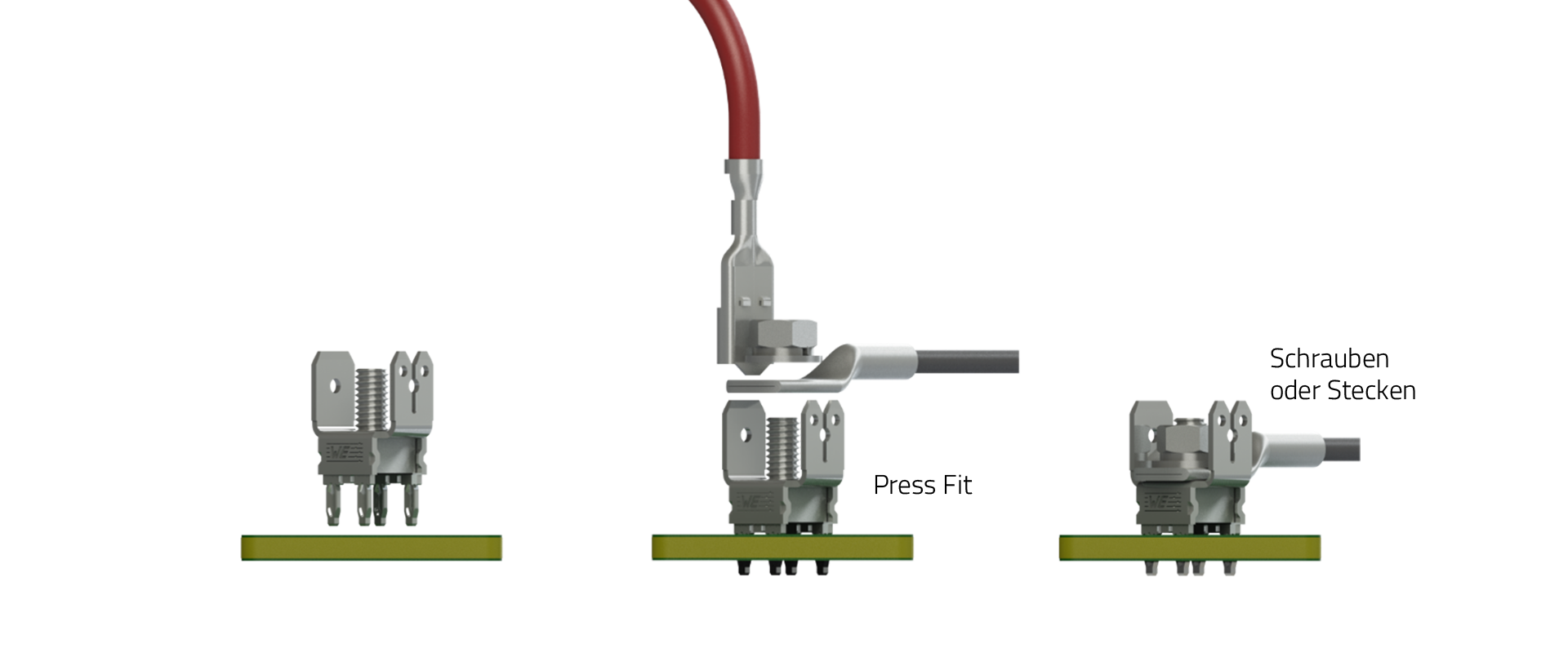

Verarbeitungshinweise (LF) PowerTwo

- Zum Einpressen nur geeignete Einpresswerkzeuge verwenden.

- Zwischen Leiterplatte und Pinsockel wird ein Abstand von 0,5 mm empfohlen.

- Bei den zweiteiligen (LF) PowerTwo Hochstromkontakten muss zuerst das Einpresselement in die Leiterplatte eingepresst werden.

- Beim Befestigen des Eindrückelementes muss das Einpresselement gestützt werden, um ein Ausdrücken des Grundelementes zu vermeiden.

- Das Eindrückelement darf nicht über die Anschlussfläche des Grundelementes hinausragen.

- Das Eindrückelement ist nicht zur Kontaktierung von Bauteilen oder zur Stromeinspeisung vorgesehen.

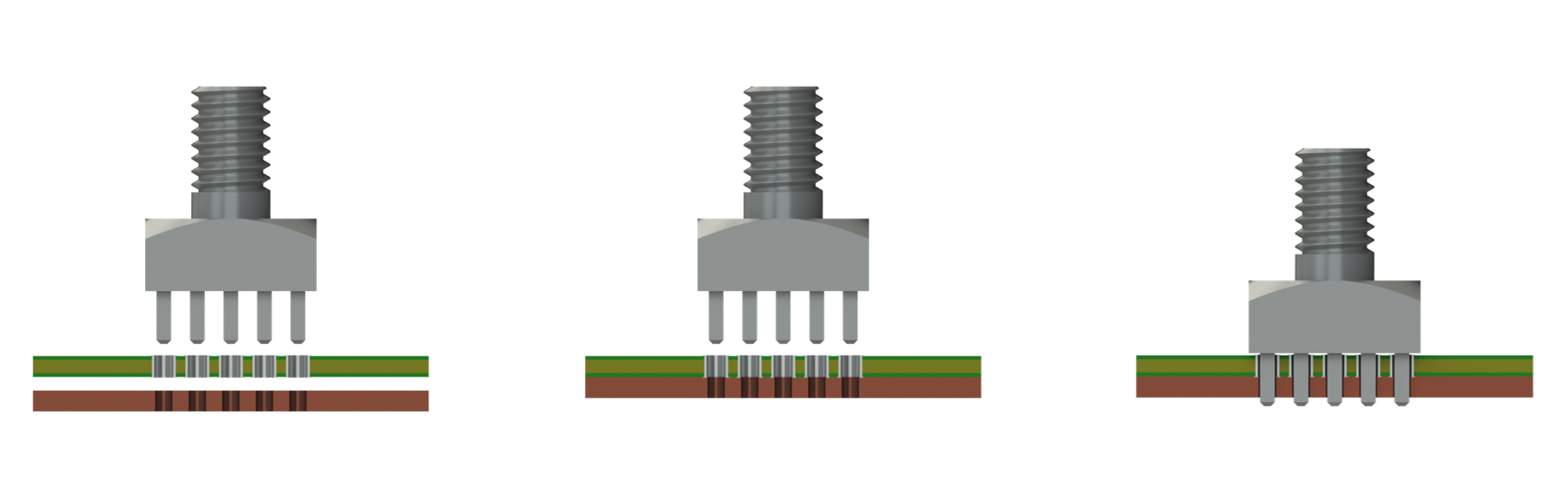

Verarbeitungshinweise LF PowerPlus 1.0

- Zum Einpressen nur geeignete Einpresswerkzeuge verwenden.

- Bei LF PowerPlus 1.0 Powerelementen mit Gewindestift muss der Oberstempel um das Maß des Gewindestiftes ausgespart werden.

- Es darf kein Druck auf die Anschraubfläche und den Gewindestift ausgeübt werden.

- Zwischen Leiterplatte und Pinsockel wird ein Abstand von 0,5 mm empfohlen.

- Bei 3,2 mm Leiterplatten sind die Bohrungen größer auszuführen (Bohrbild beachten).

- Bei doppelseitiger Verwendung ist das kleinere Powerelement zuerst einzupressen.

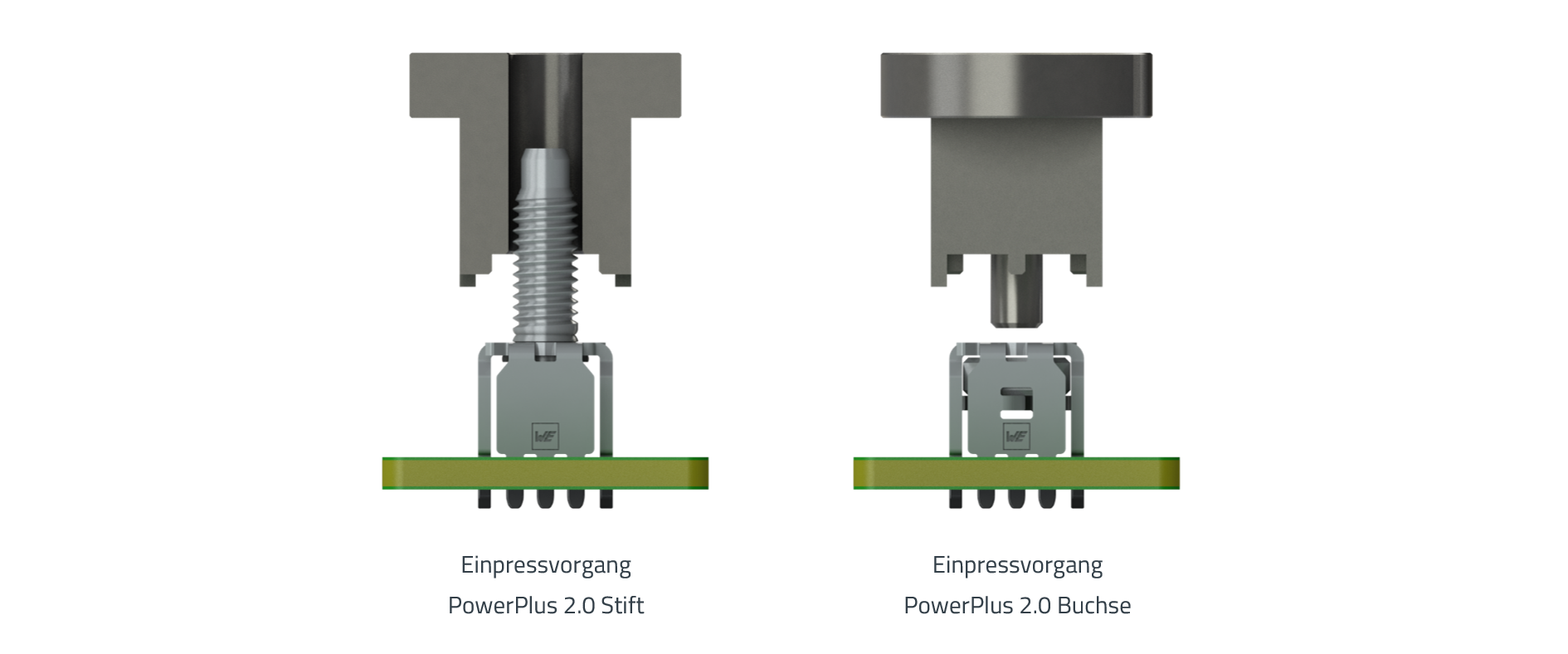

Verarbeitungshinweise LF PowerPlus 2.0

- Zum Einpressen nur geeignete Einpresswerkzeuge verwenden.

- Die Zapfen des Einpresswerkzeuges müssen in die Aussparungen der Schultern der LF PowerPlus 2.0 Powerelemente gedrückt werden.

- Bei LF PowerPlus 2.0 Powerelementen mit Gewindestift muss der Oberstempel um das Maß des Gewindestiftes ausgespart werden.

- Bei LF PowerPlus 2.0 Buchsenversionen hat der Pin im Einpresswerkzeug keine Pressfunktion, er dient nur zur Orientierung.

- Es darf kein Druck auf die Anschraubfläche und den Gewindestift ausgeübt werden.

- Zwischen Leiterplatte und Pinsockel wird ein Abstand von 0,5 mm empfohlen.

- Bei 3,2 mm Leiterplatten sind die Bohrungen größer auszuführen (Bohrbild beachten).

- Bei doppelseitiger Verwendung ist das kleinere Powerelement zuerst einzupressen.

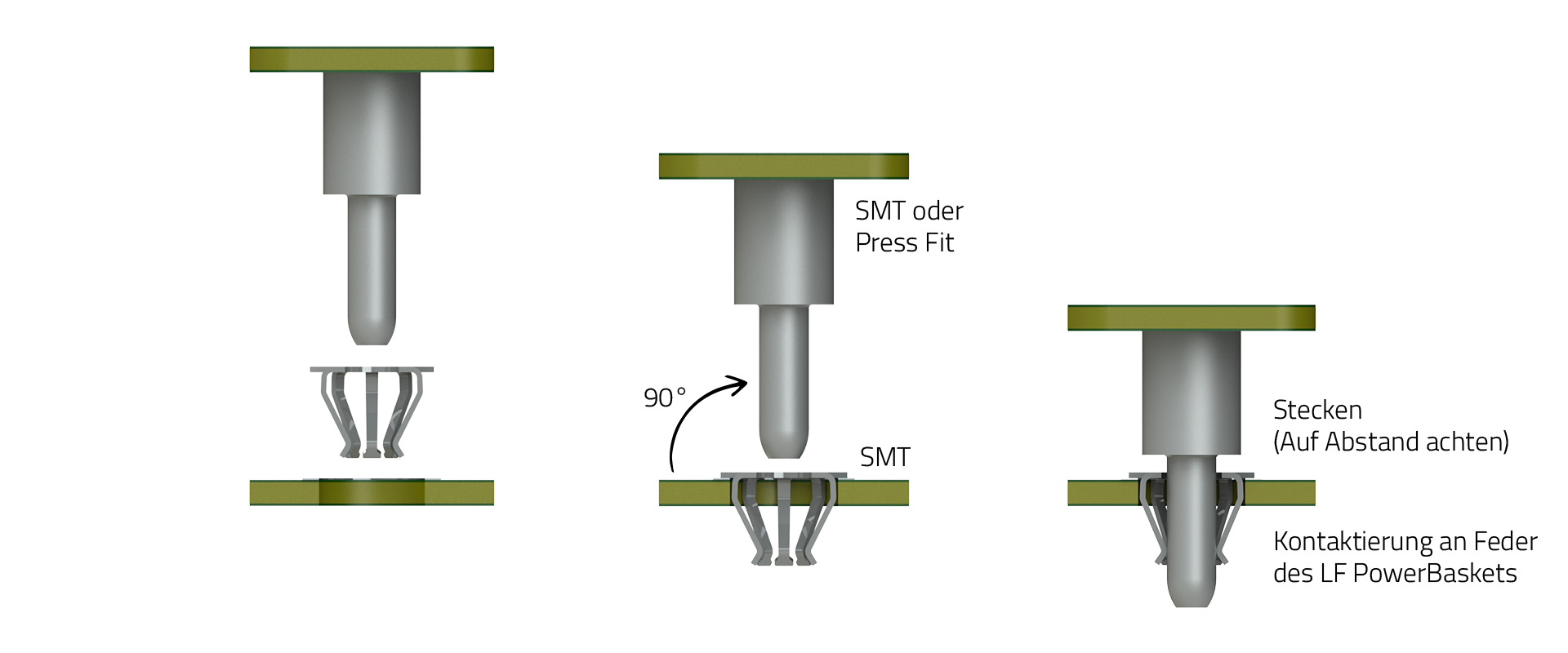

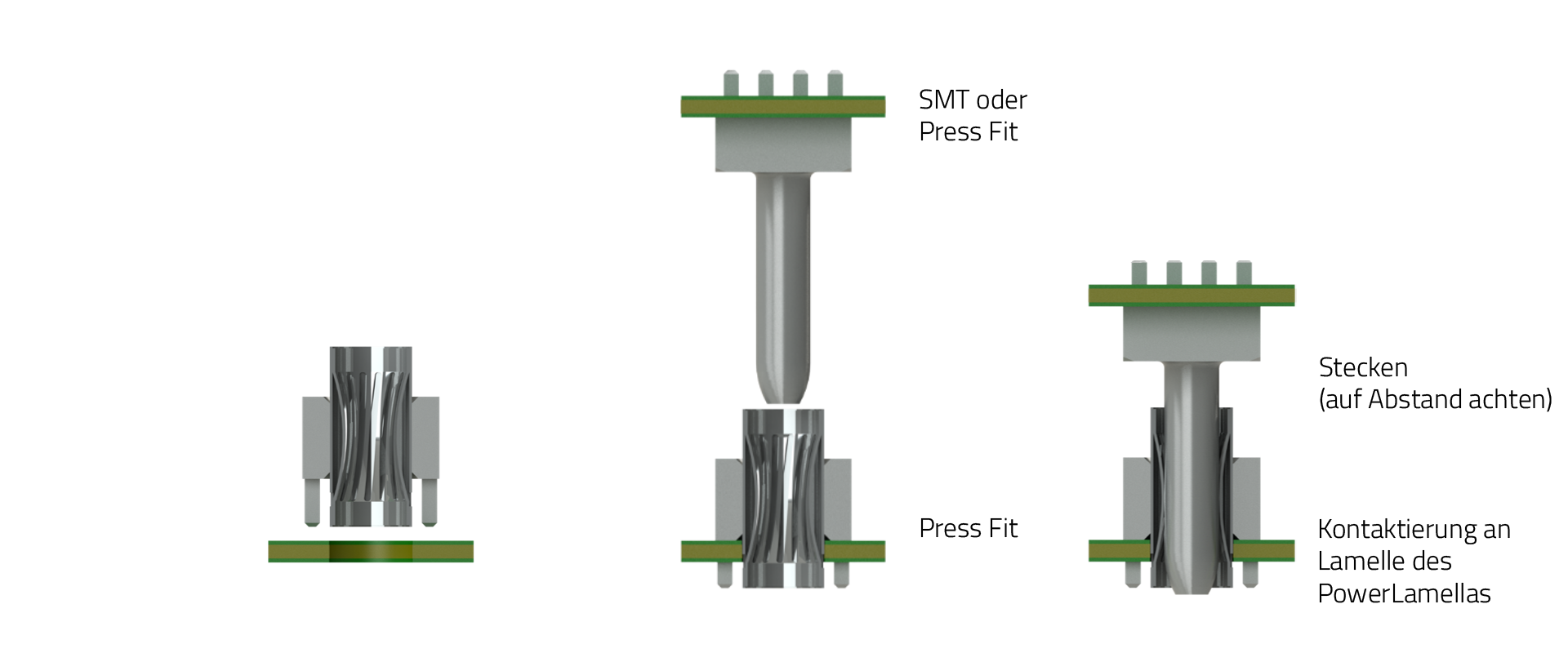

Verarbeitungshinweise LF PowerBasket

Press-fit-Ausführung:

- Zum Einpressen nur geeignete Einpresswerkzeuge verwenden.

- Bei Powerelementen mit ebener Oberfläche ist ein einfacher, vollflächiger Oberstempel ausreichend.

- Zwischen Leiterplatte und Pinsockel wird ein Abstand von 0,5 mm empfohlen.

SMT-Ausführung:

- Bei der Verarbeitung wird der Korb durch die Leiterplatte gesteckt und verlötet, was auch für die Positionsgenauigkeit des Stecksystems optimal ist.

- Um das Kontaktsystem bei der Montage zu schützen, erfolgt der Steckvorgang durch den Korb.

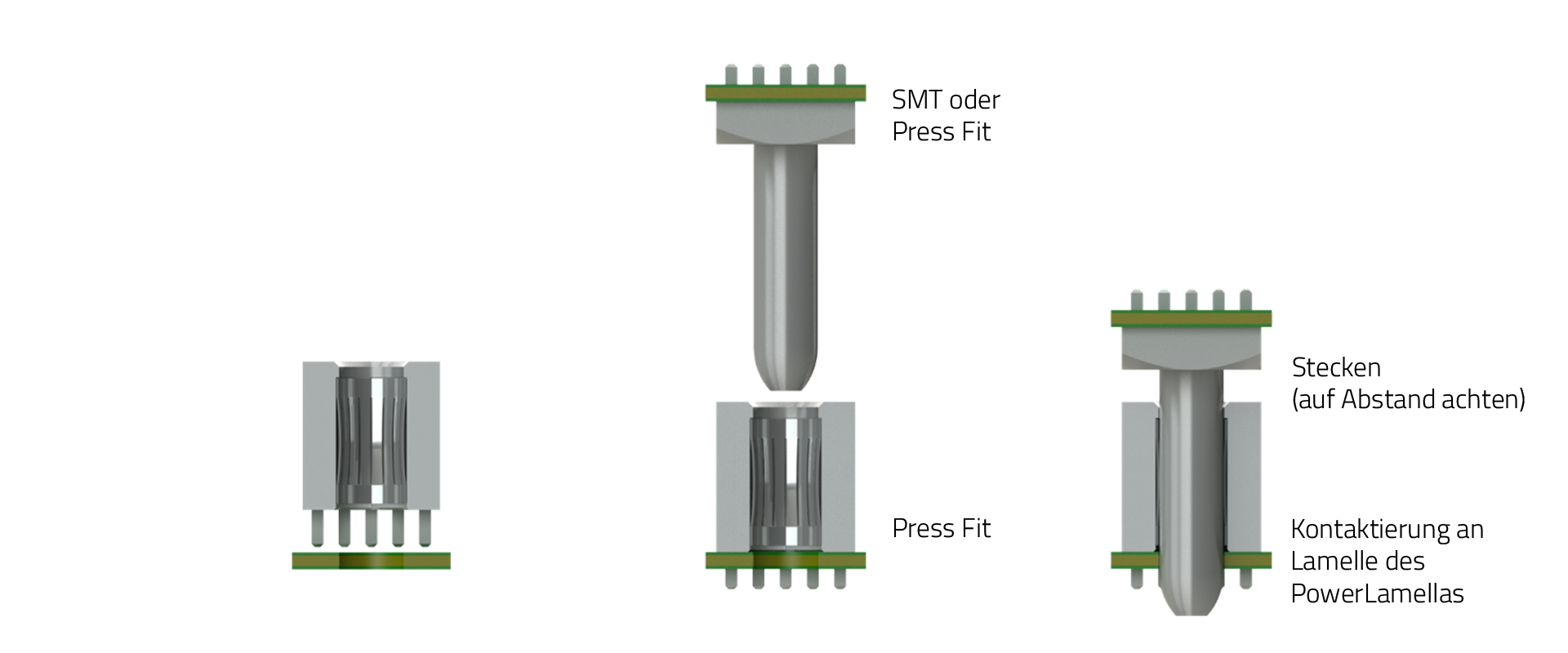

Verarbeitungshinweise PowerLamella

- Zum Einpressen nur geeignete Einpresswerkzeuge verwenden.

- Bei Powerelementen mit ebener Oberfläche ist ein einfacher, vollflächiger Oberstempel ausreichend.

- Zwischen Leiterplatte und Pinsockel wird ein Abstand von 0,5 mm empfohlen.

Verarbeitungshinweise PowerRadSok

- Zum Einpressen nur geeignete Einpresswerkzeuge verwenden.

- Bei Powerelementen mit überstehender Lamelle muss der Oberstempel um die Lamelle herum ausgespart werden. Es darf kein Druck auf die Lamelle ausgeübt werden.

- Zwischen Leiterplatte und Pinsockel wird ein Abstand von 0,1 bis 0,5 mm empfohlen.

Verarbeitungshinweise PowerFlex

- Verwenden Sie nur geeignete Einpresswerkzeuge für das Einpressen

- Bei Powerelementen mit Stift muss der Oberstempel um die Stiftabmessung ausgespart werden. Ein Druck auf den Stift ist auszuschließen.

- Bei Powerelementen mit ebener Oberfläche reicht ein einfacher vollflächiger Oberstempel.

- Zwischen Leiterplatte und Pinsockel wird ein Abstand von 0,5 mm empfohlen.

Verarbeitungshinweise für PowerBusbar PCB

- PowerBusbar PCB Stromschienen zusammen mit Würth Elektronik ICS Powerelementen in einem Arbeitsgang mit der Leiterplatte verpressen. Die empfohlene Montagefolge ist Powerelement – Leiterplatte – Stromschiene.

- Für den Prototypenaufbau sind keine speziellen Einpressvorrichtungen erforderlich, eine einfache Kniehebelpresse ist ausreichend.

- Leiterplatte und Stromschiene müssen während des Einpressvorganges unterstützt und zueinander positioniert werden.

- Das Powerelement ist zuerst in die Leiterplatte und dann in die Stromschiene einzupressen.

- Die elektrisch und mechanisch wirksame Anbindung des Pins (= Pinlänge ohne Fase) an die Stromschiene muss mindestens 1 mm betragen.

- Die Einpresskraft erfolgt im 90°-Winkel zur Leiterplatte.

- Die Durchkontaktierung der Leiterplatte muss nach unseren Vorgaben erfolgen.

- Nur geeignete Einpresswerkzeuge verwenden.

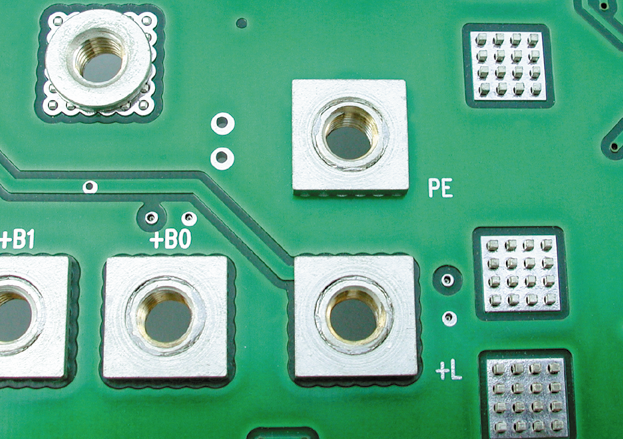

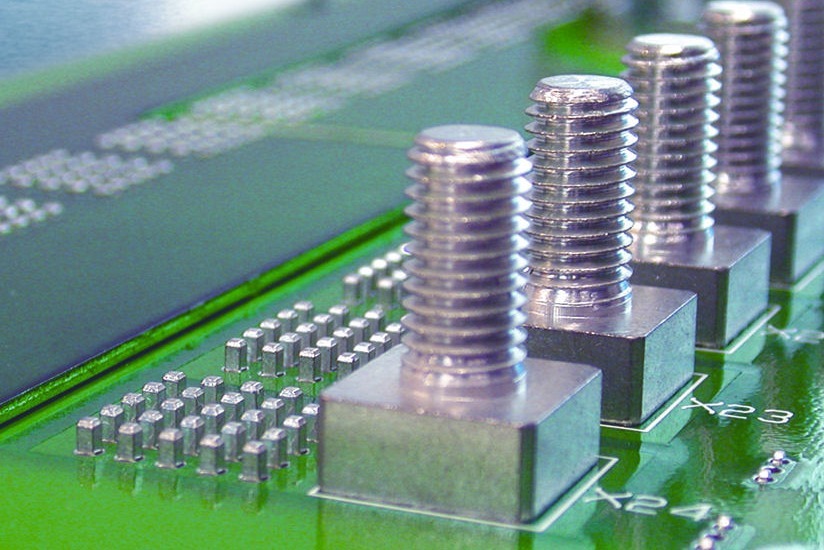

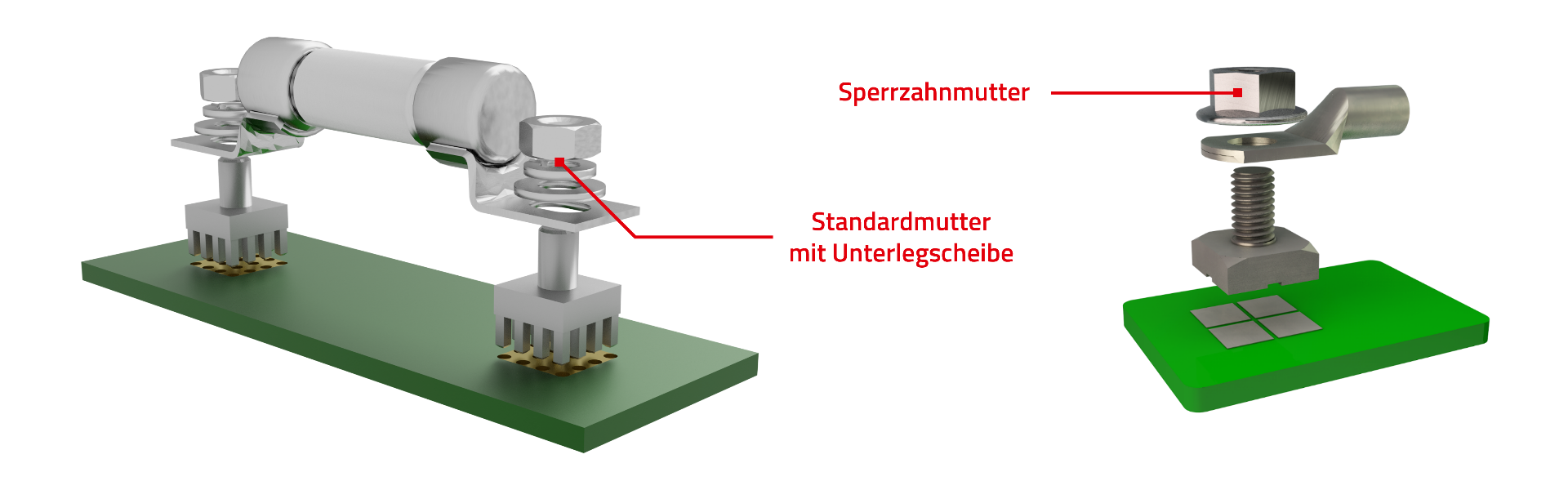

Hinweis zur Verwendung von Befestigungsmaterialien

Für die Verarbeitung von Powerelementen empfehlen wir Standardmuttern mit zusätzlicher Unterlegscheibe, mit integrierter Unterlegscheibe, Sperrzahnmuttern (Flanschmuttern mit Sperrverzahnung) oder planare Flanschmuttern ohne Sperrverzahnung aus Edelstahl. Selbstsichernde Muttern (Sicherungsmuttern) werden nicht empfohlen, bei LF PowerPlus sind sie nicht zulässig.

Stromtragfähigkeit

Bei einem Steckverbinder sind die Kontaktpartner (Stift und Buchse) eindeutig festgelegt. In der Regel wird ein Kontaktsystem so gewählt, dass die Strombelastbarkeit den angeschlossenen Leitungen entspricht. Kabelquerschnitte und zulässige Ströme sind daher durch Normen festgelegt. Powerelemente haben kein Gegenstecker. Der „Gegenstecker“ ist quasi die Leiterplatte mit dem jeweiligen individuellen Layout.

Hinweis: Die Stromtragfähigkeit muss immer im Kontext des Gesamtsystems betrachtet werden!

Die zu erreichende Stromtragfähigkeit des Powerelements wird von mehreren Faktoren beeinflusst. Die wesentlichen Faktoren sind das Layout der Leiterplatte, die vorherrschenden Umgebungsbedingungen auf das Gesamtsystem und die richtige Auswahl des Powerelements.

Einflussfaktoren der Stromtragfähigkeit

Umsetzung Layout

- Leitungsqueschnitte (Leiterbreite und Kupferdicke)

- CU-Aufbau in der Leiterplatte

- Positionierung des Powerelements

- Durchkontaktierung/ Vias

Powerelement

- Einpress- und Lötelement

- Materialauswahl

- Abmessung des Powerelements

- Anzahl der Kontaktpunkte (Pins)

- Dimension der Löt- und Anschraubflächen

Umgebungsbedingungen

- Einsatztemperaturbereich

- Belastungsströme

- Belastungsintervalle

- Wärmemanagement/ Kühlung (aktiv/ passiv)

- Zulässige Grenztemperatur

- Dimensionierung Zuleitungen (Kabel, Busbars etc.)

Qualifikation

- Ermittlung der Strombelastbarkeit in Anlehnung an die DIN EN 60512-5-2

- ICS-spezifische Testumgebung

- Derating-Kurve mit Reduktionsfaktor von 0,8 auf den Wert des Stroms der Basiskurve

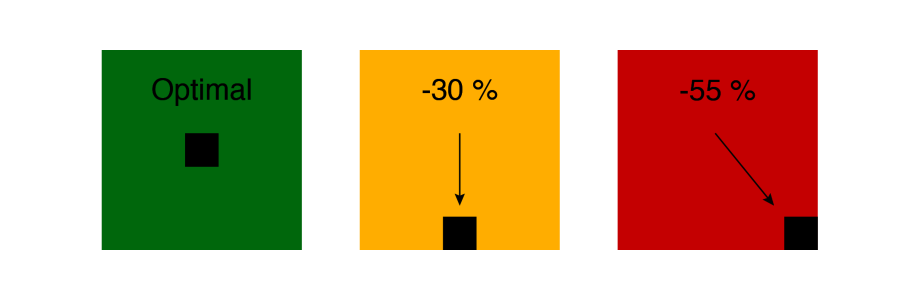

Beim Layout wird die Stromtragfähigkeit maßgeblich durch den zur Verfügung stehenden Kupferquerschnitt beeinflusst, der durch die Leiterbahnbreite, die Kupferdicke und den Kupferaufbau in der Leiterplatte in Form von mehreren Lagen zur Verfügung steht. Auch die Position des Powerelements im Leiterbild beeinflusst die Stromtragfähigkeit (siehe Abbildung).

Will man hohe Ströme in die Leiterplatte einspeisen, spielt die Positionierung des Powerelements im Layout eine wesentliche Rolle. Die schematische Darstellung zeigt, dass die Belastbarkeit deutlich abnimmt, wenn das Element am Rand oder gar in der Ecke einer Leiterfläche positioniert wird. Ein Powerelement mit einem Kantenmaß von 13x13 mm sollte umlaufend mit einer Kupferfläche ausgeführt werden. Diese wirkt wie ein Kühlkörper.

Die Positionierung des Powerelements muss so gewählt werden, dass der Stromfluss in alle Richtungen ohne widerstandserhöhende Engstellen möglich ist (Ecken und Ränder vermeiden). Bei SMD-Bauteilen sind Durchkontaktierungen/Vias in ausreichender Anzahl zur Verteilung des Stromes vorzusehen. Bei den Umgebungsbedingungen ist der Einsatztemperaturbereich zu beachten. Bei niedrigen Umgebungstemperaturen sind höhere Belastungen möglich, bevor die Grenztemperatur für das Powerelement erreicht wird. Umgekehrt führt der Betrieb bei hohen Umgebungstemperaturen zu geringeren Belastungsströme.

Entscheidend für die effektive Stromtragfähigkeit sind die anliegenden Belastungsströme und das Belastungsintervall, die zu einer Erwärmung des Gesamtsystems führen. Kurze Belastungsintervalle mit Peaks, die ein Vielfaches des Nennstromes betragen, haben keinen Einfluss, wenn die zulässige Grenztemperatur für das Powerelement nicht überschritten wird.

Ein gutes Wärmemanagement kann die mögliche Stromtragfähigkeit weiter erhöhen. Wird die entstehende Stromwärme durch aktive Kühlung reduziert, sind höhere Belastungsströme möglich, bevor die zulässige Grenztemperatur erreicht wird.

Die zulässige Grenztemperatur hat einen entscheidenden Einfluss auf die zu erreichende Stromtragfähigkeit. Je höher sie gewählt wird oder gewählt werden kann, desto höher kann das Powerelement belastet werden.

Die Zuleitungen sind ausreichend zu dimensionieren. Sie beeinflussen das Wärmemanagement und damit die zu erreichende Stromtragfähigkeit. Die Wahl des Powerelements beeinflusst ebenfalls die zu erreichende Stromtragfähigkeit und muss auf die Anwendung abgestimmt werden. Ein weiterer Einflussfaktor ist die Assembly Methode. Die Wahl ob Einpress- oder Lötelement beeinflusst die zu erreichenden Übergangswiderstände und die Stromverteilung in den Lagen. Darüber hinaus minimiert die richtige Materialwahl die Verlustleistung.

Ebenso haben die Abmessungen des Powerelements mit der Anzahl der Kontaktpunkte und die Dimensionierung der Löt- und Anschlussflächen zur Leiterplatte und zur Applikation einen entscheidenden Einfluss auf die zu erreichenden Übergangswiderstände und somit auf die Stromtragfähigkeit.

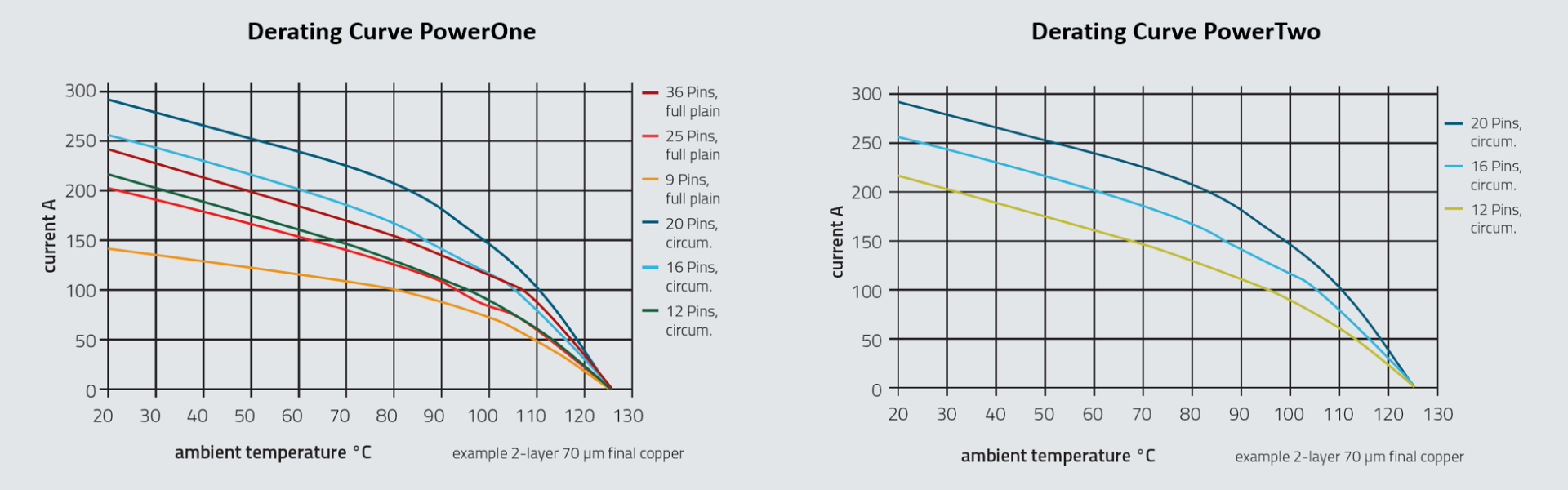

Bei der Qualifizierung der Powerelemente wird in Anlehnung an die DIN EN 60512-5-2 die Strombelastbarkeit ermittelt und eine Derating-Kurve abgeleitet. Die Derating-Kurve enthält einen Reduktionsfaktor von 0,8 auf den Stromwert der Basiskurve. Die bei Würth Elektronik ICS gemachten Angaben zur Strombelastbarkeit beziehen sich immer auf eine spezifische Testumgebung. Durch eine entsprechende Implementierung im Gesamtsystem ist eine wesentlich höhere Stromtragfähigkeit möglich.

Weitere Infos zur Qualifizierung von Powerelementen finden Sie hier.

FAQs über Stromtragfähigkeit

Die massive Einpresstechnik zeichnet sich dadurch aus, dass beim Einpressvorgang eine Kaltverschweißung entsteht. Eine kurzzeitige Überlastung um ein Vielfaches des Nennstroms hat keinen Einfluss auf die Eigenschaften der Einpresszone.

Beispiel: In der Produktübersicht des PowerOne Powerelements ist ein Wert von 1000 A angegeben. Damit soll zum Ausdruck gebracht werden, dass die Einpressverbindung in der Regel nicht der begrenzende Faktor ist. Ein derartig hoher Strom ist durchaus darstellbar. Eine 8-lagige Leiterplatte mit 105 µm aus TG170-Material mit entsprechendem Layoutdesign lässt diesen Wert zu.

Auch auf der Anschlussseite sind die Bedingungen vielfältig. So kann z.B. auf einen M8-Gewindestift ein Kabelschuh für Querschnitte von 6 bis 95 mm² aufgelegt werden, eine Stromschiene aufliegen oder ein Bauteil, z.B. MEGA-Fuse, angeschlossen werden. Daher ist die Stromtragfähigkeit von Stromversorgungselementen immer im Kontext des Gesamtsystems zu betrachten. Die vielfältigen Einflüsse lassen sich nicht auf eine verbindliche auf einzelne Powerelemente bezogene Angabe einer Stromtragfähigkeit reduzieren. Entsprechende Angaben zu den Powerelementen von Würth Elektronik ICS beziehen sich daher immer auf eine rein spezifische Testumgebung. Unter diesen Bedingungen wird eine Aussage über die Strombelastbarkeit getroffen und eine Derating-Kurve abgeleitet. Dies bedeutet jedoch keinesfalls, dass es sich hierbei um die maximal mögliche Strombelastbarkeit handelt. Bei korrekter Anwendung ist eine wesentlich höhere Strombelastbarkeit möglich.

Derating-Kurve – Was ist das?

Derating bedeutet Lastminderung. Im Zusammenhang mit elektromechanischen Verbindungen beschreibt daher eine Derating-Kurve, um wie viel die Strombelastbarkeit bei gleichbleibender Grenztemperatur mit steigender Umgebungstemperatur abnimmt.

Die Abbildung zeigt Derating-Kurven verschiedener PowerOne Powerelemente. Die Anbindung auf zwei breiten 70 µm Leiterplattenlagen erlaubt 300 A bei 20 °C Umgebungstemperatur mit einem Element, das über 20 Pins umlaufend verfügt. Voraussetzung ist, dass ein ausreichender Kabelquerschnitt angeschlossen wird. Die Kurven enden bei 125 °C, dem sogenannten Glasumwandlungspunkt des Standard-Leiterplattenmaterials FR4. Wählt man ein Material mit einem höheren Wert, z.B. TG170, so verschieben sich die Kurven zu höheren Temperaturen und enden bei ca. 170 °C. Bei einer Umgebungstemperatur von 20 °C sind somit deutlich höhere Ströme als 300 A möglich.

Weitere Derating-Kurven für andere Produktgruppen stellen wir dir gerne zur Verfügung – Jetzt anfragen!

Mechanische Stabilität

Die zu erreichende mechanische Stabilität des Gesamtsystems wird von mehreren Faktoren beeinflusst. Die wesentlichen Faktoren sind das Layout der Leiterplatte, die vorherrschenden Umgebungsbedingungen auf das Gesamtsystem und die richtige Auswahl des Powerelements.

Einflussfaktoren der mechanischen Stabilität

Umsetzung Layout

- Footprint und Pinout nach Vorgaben

- Leiterplattendicken ab 1,5 mm

- Dimensionierung der Schraubverbindung

- Aufschwingen der Fixierung vermeiden

Powerelement

- Einpress- und Lötelement

- Abmessung des Powerelements

- Anzahl der Anschlusspins

- Dimension der Löt- und Kontaktflächen

- Schrauben oder Stecken

Umgebungsbedingungen

- Einbauort

- Statische und dynamische Belastung

- Zugentlastungen

Qualifikation (nach Würth Elektronik ICS Spezifikationen)

- Ein- und Ausdrückkräfte

- Steck- und Ziehkräfte

- Drehmomente

- Scherkräfte / Torsionsbelastung

- Haltekräfte vor und nach Vibration nach div. Normen

Bei der Auslegung sind die Vorgaben für Footprint und Pinout nach Herstellervorgaben einzuhalten, um optimale Haltekräfte zu erreichen. Entsprechende Hinweise sind den Produktübersichten zu entnehmen. Um eine ausreichende Festigkeit der Einpresselemente zu gewährleisten, werden Leiterplattendicken ab 1,5 mm empfohlen. Die Schaubverbindung ist entsprechend den auftretenden Beanspruchungen und unter Berücksichtigung des Materials des Powerelements zu dimensionieren. Ein Aufschwingen durch Anschlusskabel oder Befestigungselemente zwischen den Powerelementen sind durch Fixierungen zu vermeiden.

Bei den Powerelementen haben wir die Anzahl der Pins bzw. die Lötflächen so abgestimmt, dass die Haltekräfte bei allen Montagemethoden für den bestimmungsgemäßen Einsatz ausreichen.

Stecksysteme sind vibrationsempfindlicher als Schraubverbindungen.

Bei den Umgebungsbedingungen ist unter anderem der Einbauort zu berücksichtigen. Anwendungen mit dynamischer Belastung beanspruchen die Verbindungsstellen stärker als statische Einbaubedingungen. Das am Einbauort vorherrschende Belastungsprofil ist ebenfalls zu berücksichtigen. Am Einbauort sind Fixierungen und Zugentlastungen zu berücksichtigen, um Schwingungen auf die Baugruppe und damit auf die Powerelemente zu minimieren.

Bei der Qualifizierung der Powerelemente werden verschiedene Tests durchgeführt, um die mechanische Stabilität zu ermitteln. So werden bei Einpresselementen die Ein- und Auspresskräfte und bei steckbaren Powerelementen die Steck- und Ziehkräfte geprüft. Drehmomenttests bestätigen, dass die spezifizierten Drehmomente mit dem verwendeten Material erreicht werden. Scher- und Torsionsbelastungen bestätigen, dass SMD Powerelemente sicher auf der Leiterplatte gehalten werden. SMD-Hochstromkontakte können mit dem gleichen Drehmoment belastet werden wie eingepresste oder THT-gelötete Powerelemente. Zur Überprüfung der mechanischen Stabilität werden verschiedene Tests wie Vibration, mechanischer und thermischer Schock nach verschiedenen Normen durchgeführt. Weitere Infos zur Qualifizierung von Powerelementen finden Sie hier.

Drehmomente

Powerelemente dienen der großflächigen Verbindung und Übertragung hoher Ströme in Leiterplatten. Um eine mechanische Zerstörung der Elemente zu vermeiden, sind die maximal zulässigen Drehmomente zu beachten. Diese weichen materialbedingt von den standardmäßig eingesetzten Befestigungsmaterialien ab. Das maximale Drehmoment liegt nicht in der Einpresszone, sondern am Muttergewinde bzw. Gewindebolzen an. Unterschiedliche Materialkombinationen oder Gewindelängen bei Buchsen sind in der folgenden Tabelle nicht berücksichtigt. Je nach Gewindelänge können Buchsen mit höheren Drehmomenten angezogen werden.

| Gewindegröße | Maximal zulässiges Drehmoment [Nm] * | Ermitteltes Bruchdrehmoment [Nm] * |

|---|---|---|

| M3 | 0,5 | 1,5 |

| M4 | 1,2 | 4,0 |

| M5 | 2,2 | 6,0 |

| M6 | 3,9 | 10,0 |

| M8 | 9,0 | 17,0 |

| M10 | 17,0 | 32,5 |

| Gewindegröße | Maximal zulässiges Drehmoment [Nm] * |

|---|---|

| M5 | 3,9 |

| M6 | 5,9 |

| M8 | 16,0 |

* Die maximal zulässigen Drehmomente müssen eingehalten werden, um eine mechanische Zerstörung der Bauelemente und der Leiterplatte zu vermeiden.

Richtwerte für die mechanischen Eigenschaften

- Werkstoff: Messing

- Oberfläche: Sn

- Scherfestigkeit: 350 N/mm²

- Zugfestigkeit: 480 N/mm²

- Streckgrenze: 340 N/mm²

- Dehnung: 20 %

- E-Modul: 96 kN/mm²

- Torsionsmodul: 32 kN/mm² (Schubmodul)

- Bei Drehmomentbelastungen von 1 Nm / Pin kommt es zur Zerstörung der Einpresspins.

- Im Einpressbereich treten keine nennenswerten Kräfte auf. Bevor die Kaltverschweißung zerstört wird, wird der Stift oder das Gewinde beschädigt.

All diese Eigenschaften machen die Powerelemente in massiver Einpresstechnik von Würth Elektronik ICS zur ersten Wahl. Insbesondere dann, wenn hohe Ströme eingespeist werden und Robustheit bzw. Langlebigkeit gefordert sind.

Qualifizierung

Unsere Produkte sind größtenteils kundenspezifische Lösungen, die für unterschiedliche Anwendungen und Einsatzbedingungen entwickelt wurden. Sie werden in der Entwicklungs- und Prototypenphase ausgiebig unter realen Bedingungen von Kunden getestet und durchlaufen vor der Serienfertigung mehrere Qualifizierungsprogramme.

Die Tests werden von unabhängigen externen Messlabors, von unseren Kunden oder intern in unserem Testlabor durchgeführt. Die folgende Übersicht zeigt einen Auszug der erfolgreich absolvierten Untersuchungen und qualifizierten Einsatzbedingungen, die die Robustheit und Zuverlässigkeit der Einpresstechnik bestätigen.

Unsere Qualifizierungsverfahren

ISO 16750 Straßenfahrzeuge - Umgebungsbedingungen und Prüfungen für elektrische und elektronische Ausrüstung

- IEC60068-2-6 Schwingen Sinusförmig

- IEC60068-2-27 Schocken und -29 Dauerschocken

- IEC60068-2-32 Freier Fall

- IEC60068-2-64 Schwingen Breitbandrauschen

- IEC60068-2-80 Mixed-Mode Vibrationsprüfung

- IEC60068-2-1 Kälte und -2 Trockene Wärme

- IEC60068-2-11 Salznebel und -52 Salznebel zyklisch

- IEC60068-2-14 Temperaturwechsel

- IEC60068-2-30 Feuchte Wärme zyklisch und -78 konstant

- IEC60068-2-38 Temperatur/Feuchte zyklisch

- IEC60068-2-60 Korrosionsprüfung mit strömendem Mischgas

- IEC 60512-2-2 Durchgangswiderstand

- IEC 60512-2-5 Strombelastbarkeit

- Bohrdurchmesser

- Kupferdicke der Hülse (Vergleich DK/NDK)

- Haltekräfte als Funktion der Kupferdicke in der Hülse

- Korrelation zwischen Haltekräfte und Stromtragfähigkeit

- Haltekräfte vor und nach der Vibration

- Drehmomente

- Oberflächen der Hülse

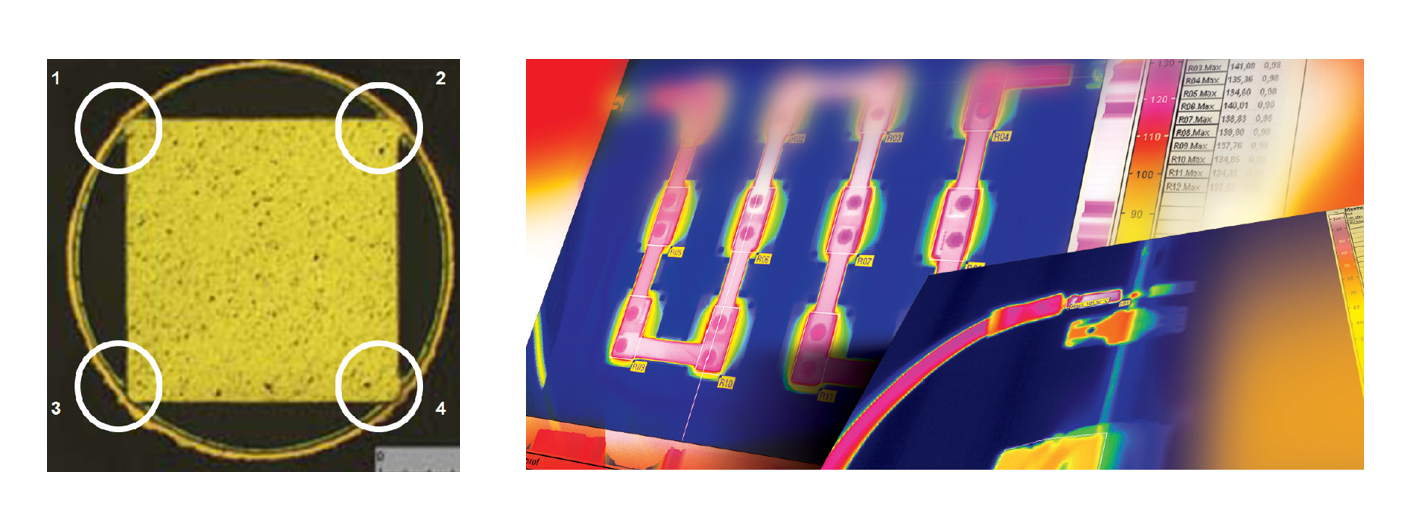

- Kaltverschweißung

- Diffusion Cu/Sn

- Stromtragfähigkeit der Einpresszone

- Drehmomentbelastung von Powerelementen

- Einpressen vor und nach der Beschichtung der Baugruppe

- Einfluss des Vergusses

- RoHS-Konformität

- Steck- und Ziehkräfte

- Langzeitstabilität

- Lichtbogenuntersuchungen

- Vergleich Einpresstechnik und Löttechnik

Verpackung, Logistik und Lagerung

Unsere Verpackungen

Die leichten Powerelemente werden lose im Orsy-Karton geliefert. Schwere Powerelemente werden gesetzt in einer Teleskopschachtel geliefert. Neben dem Gewicht spielt auch die Länge der Pins eine Rolle, ob die Powerelemente lose oder gesetzt verpackt werden. Weitere Aufmachungen, wie z.B. die Lieferung in Trays, können individuell an die Kundenbedürfnisse angepasst werden.

Powerelemente für die SMT-Bestückung können auch in Rollenform im ESD-Blistergurt, optional mit Kapton-Sticker, geliefert werden.

Dies bietet mehrere Vorteile:

- Die Powerelemente können in typischen SMT-Linien verarbeitet werden.

- Der Montageprozess ermöglicht eine schnelle und kostengünstige Bestückung.

- Die Powerelemente können exakt positioniert werden.

- Die Standardspulengröße von 330 mm kann ohne zusätzlichen Aufwand auf SMT-Linien verarbeitet werden.

- Die ESD-gerechte Verpackung entspricht den Anforderungen im Elektronikbereich.

Für den Transport kommen folgende Verpackungsarten zum Einsatz:

- Einwegverpackung: für den einmaligen Gebrauch und anschließende Wiederverwertung.

- Mehrwegverpackung: Für den Einsatz im Pendelverkehr auf VDA-KLT (Kleinladungsträger) und EP/Euro-Frachtpalette.

Verpackungsanforderungen

Die Anforderungen an die Funktion der Verpackung sind vielfältig. Eine der Hauptfunktionen ist, das Produkt geschützt zum Bestimmungsort zu bringen und ausreichende Informationen zum Inhalt bereitzustellen. Weitere Ziele sind die Schonung der Ressourcen durch optimale bzw. volle Verpackungseinheiten.

- Die Powerelemente sind in der Originalverpackung zu transportieren und zu lagern.

- Die Teile sind vor korrosiver Atmosphäre, Feuchtigkeit, Schmutz und Beschädigung zu schützen.

- Lagerbedingungen +5 °C bis +40 °C, relative Luftfeuchtigkeit < 75 %, nicht kondensierend.

Lötfähigkeit und Lagerung von SMT/THT/THR Powerelementen

Jedes Produktionslos wird nach der Dip-and-Look-Methode getestet, die auf IPC J-STD-002C basiert. Alle SMT/ THR/ THT-Produkte auf dem Markt haben die Eigenschaft, dass die Lötbarkeit mit der Zeit abnimmt. Der Zeitraum hängt von den Transport- und Lagerbedingungen ab. Unter geeigneten Lagerbedingungen empfehlen wir, die Teile mit Zinnoberfläche innerhalb von 24 Monaten ab Herstellungsdatum und die Teile mit Silberoberfläche innerhalb von 12 Monaten ab Herstellungsdatum zu verarbeiten. Weitere Informationen finden Sie in den allgemeinen Hinweisen zu Löttechnologien.